فهم تنوع الأقمشة الرغوية المطلية الحديثة

شهدت صناعة التصنيع تقدماً ملحوظاً في تكنولوجيا المواد، مع قماش الرغوة المغلف تظهر كابتكار مغيّر للقواعد. يجمع هذا المادّة المتعددة الاستخدامات بين متانة القماش وخصائص التبطين الرغوية، ما يُكوّن مادة مركبة تتيح إمكانيات لا نهائية للتخصيص. من تنجيد السيارات إلى الملابس الرياضية عالية الأداء، قماش الرغوة المغلف أحدث ثورة في الطريقة التي نتّبعها في حلول المواد عبر صناعات متنوعة.

يتضمن عملية تخصيص القماش الرغوي المطلي تقنيات متطورة تسمح للمصنّعين بضبط خصائص مثل السُمك والكثافة والمرونة وخصائص السطح بدقة. تجعل هذه القابلية العالية للتكيف منه خيارًا مثاليًا للمشاريع التي تتطلب سمات أداء محددة مع الحفاظ على الجاذبية الجمالية والمتطلبات الوظيفية.

المكونات الأساسية واختيار المواد

خيارات طبقة القماش

يلعب اختيار الطبقة الخارجية من القماش دورًا حاسمًا في تحديد الخصائص النهائية للقماش الرغوي المطلي. يمكن للمصنّعين الاختيار من بين مجموعة واسعة من المواد، بما في ذلك البوليستر، والنايلون، وخلطات القطن، والأنسجة التقنية. وتُضيف كل مادة خصائصها الفريدة، من خصائص طرد الرطوبة إلى مقاومة الأشعة فوق البنفسجية، مما يسمح بتخصيص دقيق وفقًا لمتطلبات الاستخدام النهائي.

غالبًا ما تكون الأقمشة الاصطناعية عالية الأداء الخيار المفضل للتطبيقات الصعبة، حيث توفر متانة فائقة ومقاومة عوامل البيئة. أما الألياف الطبيعية، فقد تُختار للمشاريع التي يكون فيها التهوية والراحة أولوية على الأداء التقني.

خصائص قلب الرغوة

يشكل طبقة الرغوة قلب النسيج الرغوي المطلي، حيث توفر خصائص حاسمة مثل التخميد والعزل والدعم الهيكلي. يمكن للمصنعين تخصيص جوانب مختلفة من لب الرغوة، بما في ذلك الكثافة وهيكل الخلية والتركيب الكيميائي. تتميز الرغوات ذات الخلايا المفتوحة بقدرة ممتازة على التهوية والمرونة، في حين توفر الأنواع ذات الخلايا المغلقة مقاومة متفوقة للماء وعزلًا أفضل.

يمكن التحكم بدقة في سماكة طبقة الرغوة أثناء عملية التصنيع، وتتراوح عادةً بين أقسام رقيقة جدًا بسماكة 1 مم إلى أنواع سمكية تصل إلى 25 مم أو أكثر. تتيح هذه المرونة إمكانية إنتاج مواد مناسبة لمجموعة واسعة من الاستخدامات، بدءًا من الملابس الخفيفة وحتى المعدات الواقية القوية.

عمليات التصنيع وتقنياتها

طرق التصفيح

تتطلب عملية الربط بين طبقات القماش والرغوة مراعاة دقيقة ودقة عالية. يستخدم المصنعون تقنيات تلبيس مختلفة، تشمل التلبيس باللهب، والربط بالغراء، والضغط الحراري. توفر كل طريقة مزايا مميزة ويمكن اختيارها بناءً على المتطلبات الخاصة بالمشروع.

على سبيل المثال، يُنشئ التلبيس باللهب ربطًا قويًا بشكل استثنائي دون إضافة وزن كبير إلى المنتج النهائي. تُعد هذه التقنية ذات قيمة كبيرة في التطبيقات المستخدمة في صناعات السيارات والأثاث، حيث تكون المتانة أمرًا بالغ الأهمية. أما الربط بالغراء، فإنه رغم أنه قد يضيف وزنًا ضئيلاً، فإنه يوفر تحكمًا أكبر في درجة المرونة النهائية وتدلي المادة.

معالجة السطح والتلميع

تمتد عملية التخصيص إلى معالجات السطح التي تعزز وظائف القماش الرغوي المطبق. يمكن للمصنّعين تطبيق تشطيبات مختلفة لتحسين مقاومة الماء، أو الحماية من الأشعة فوق البنفسجية، أو الخصائص المضادة للميكروبات. وتُختار هذه المعالجات بعناية بناءً على التطبيق المقصود والظروف البيئية التي سيتعرض لها المادة.

تتيح تقنيات الطلاء المتقدمة دمج خصائص خاصة مثل الخواص العاكسة، أو تحسين القبضة، أو تأثيرات جمالية محددة. يمكن أن تؤثر هذه اللمسات النهائية تأثيرًا كبيرًا على أداء المادة ومظهرها، مما يجعلها اعتبارات بالغة الأهمية في عملية التخصيص.

اختبار الأداء ومراقبة الجودة

تقييم الخصائص الفيزيائية

يخضع كل نسيج رغوي مطلي مخصص لاختبارات صارمة للتأكد من أنه يستوفي معايير الأداء المحددة. يتم تقييم المعلمات الرئيسية مثل قوة الشد، ومقاومة التمزق، والاستقرار البُعدي باستخدام طرق اختبار قياسية. يساعد هذا التقييم الشامل في التحقق من أن المادة ستعمل كما هو مقصود في تطبيقها النهائي.

يُحاكي الاختبار البيئي الظروف الواقعية، حيث يتعرض المنتج لمختلف درجات الحرارة ومستويات الرطوبة والتعرض للأشعة فوق البنفسجية. توفر هذه الاختبارات بيانات قيمة حول متانة المادة وقدرات أدائها على المدى الطويل، مما يساعد المصنعين على تحسين عمليات التخصيص الخاصة بهم.

تقييم الراحة والسمات البايوميكانيكية

في التطبيقات التي تتضمن تلامسًا بشريًا، مثل الأثاث أو الملابس، تصبح اختبارات الراحة جزءًا أساسيًا من عملية التخصيص. ويقوم المصنعون بتقييم عوامل مثل نفاذية الهواء، وإدارة الرطوبة، والإحساس اللامسي. تساعد هذه التقييمات في ضمان أن المنتج النهائي لا يستوفي المواصفات الفنية فحسب، بل يوفر أيضًا تجربة مستخدم مثالية.

يمكن لمعدات الاختبار المتقدمة قياس معلمات مثل احتباس الحرارة، وتوزيع الضغط، وخصائص الاسترداد، مما يمكن المصنعين من ضبط خصائص المادة بدقة لتلبية متطلبات الراحة المحددة.

تطبيقات مخصصة للصناعة

حلول تنجيد السيارات الداخلية

تمثل صناعة السيارات أحد أكبر الأسواق الخاصة بقماش الإسفنج الملصق المخصص، حيث يجب أن تستوفي المواد متطلبات صارمة من حيث المتانة والسلامة والراحة. ويطوّر المصنعون أنواعًا متخصصة تجمع بين خصائص توسيد ممتازة ومقاومة عالية للتآكل، والتعرض للأشعة فوق البنفسجية، والتقلبات الحرارية.

تتطلب المركبات الحديثة موادًا لا توفر الراحة فحسب، بل تسهم أيضًا في تقليل الضوضاء وإدارة الحرارة. يمكن هندسة أقمشة الرغوة المُصَفَّحة المخصصة لتلبية هذه المتطلبات المتعددة مع الحفاظ على المعايير الجمالية المتوقعة في مقصورات السيارات الفاخرة.

الملابس الرياضية وأداء التمارين

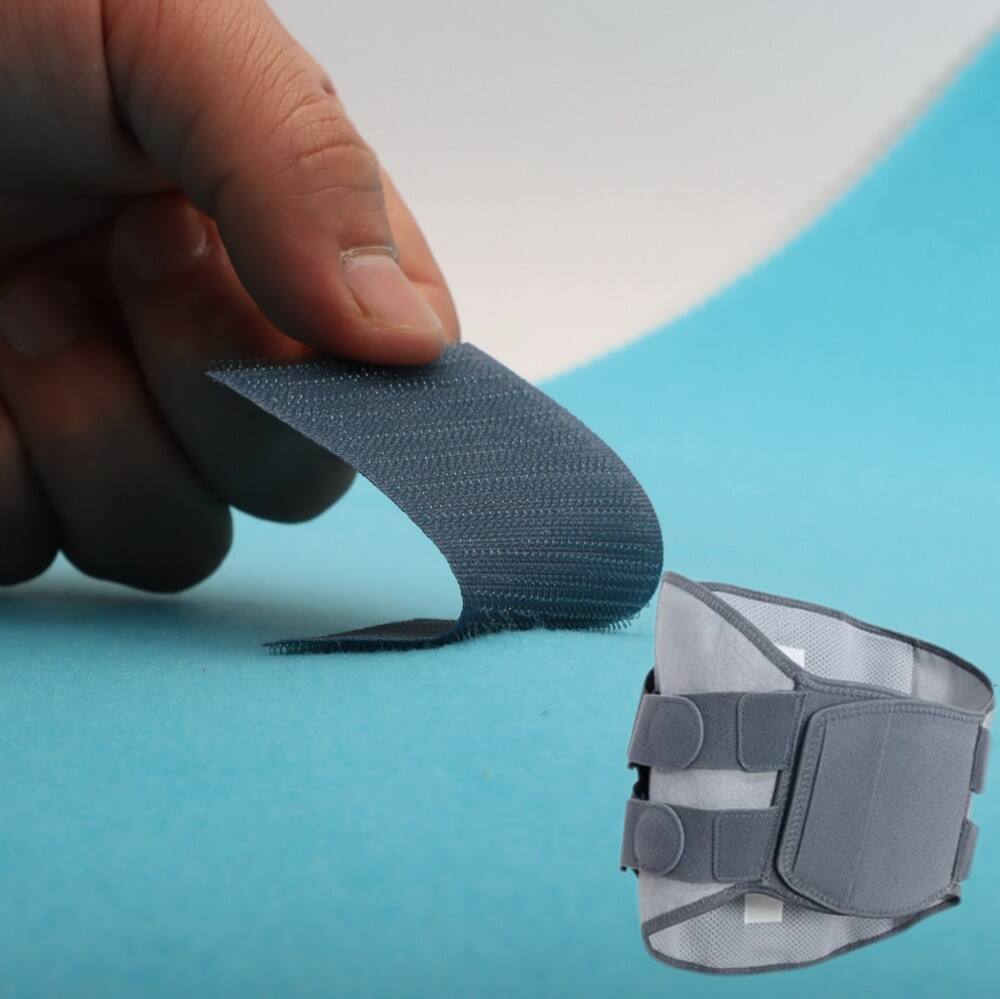

تستفيد المعدات الرياضية والملابس الأداء من أقمشة رغوية مُصَفَّحة متخصصة للغاية تقدم حماية دون التأثير على الحركة. يمكن للمصنعين إنشاء مواد ذات مناطق مختلفة من التبطين والمرونة، ومُحسَّنة لأنشطة رياضية محددة.

إن القدرة على دمج الأقمشة الشعيرة للرطوبة مع كثافات رغوة مختارة بعناية تتيح تطوير منتجات تعزز الأداء الرياضي مع توفير الحماية من التأثيرات والراحة الضرورية.

الأسئلة الشائعة

ما الذي يحدد تكلفة قماش الرغوة المصفحة المخصص؟

تعتمد تكلفة القماش الرغوي المطلي المخصص على عدة عوامل، منها اختيار المواد، وتعقيد التصنيع، وكميات الطلب الدنيا، والمتطلبات الخاصة بالأداء. ويمكن أن تؤثر الميزات التقنية المتقدمة والمعالجات المتخصصة ومتطلبات الاختبار الصارمة على التسعير النهائي.

ما المدة التي يستغرقها عملية التخصيص عادةً؟

تختلف المدة الزمنية اللازمة لتطوير قماش رغوي مطلي مخصص حسب درجة تعقيد المشروع. فقد تستغرق التعديلات البسيطة من أسبوعين إلى أربعة أسابيع، في حين يمكن أن تستغرق المشاريع المعقدة التي تتضمن تكراراً متعدداً من الاختبارات والتحسينات عدة أشهر لإكمالها.

هل يمكن أن يكون القماش الرغوي المطلي مستداماً بيئياً؟

نعم، يُعمل بشكل متزايد على تطوير خيارات مستدامة باستخدام مواد معاد تدويرها، ورغوات مشتقة من مصادر بيولوجية، وأساليب تصنيع صديقة للبيئة. ويمكن تخصيص هذه البدائل الواعية بيئياً لتلبية متطلبات الأداء مع الحد من الأثر البيئي.