現代の積層フォームファブリックの多機能性について

製造業界は素材技術において顕著な進歩を遂げており、 層状フォーム生地 画期的なイノベーションとして登場しました。この多目的な素材は、布地の耐久性とフォームのクッション性を組み合わせており、カスタマイズの可能性が無限に広がる複合素材を生み出しています。自動車内装から高性能スポーツウェアまで、 層状フォーム生地 はさまざまな業界における素材ソリューションのアプローチを革新しました。

積層フォーム布地のカスタマイズ工程には、厚さ、密度、柔軟性、表面特性などの物性を精密に調整できる高度な技術が用いられます。この適応性の高さにより、美的魅力や機能的要件を維持しつつ、特定の性能が求められるプロジェクトに最適な選択肢となっています。

基本 部品 と 材料 の 選択

布地層のオプション

外層生地の選択は、ラミネートフォーム生地の最終的な特性を決定する上で極めて重要な役割を果たします。製造業者はポリエステル、ナイロン、綿ブレンド、技術用生地など、多種多様な素材から選ぶことができます。各素材は吸湿発散性や紫外線耐性など独自の特性を持っており、使用目的に応じて正確にカスタマイズすることが可能です。

高機能性の合成繊維は、過酷な使用条件において好まれる選択肢であり、優れた耐久性と環境要因への抵抗力を提供します。一方で、通気性と快適性が技術的性能よりも重視される用途では、天然繊維が選ばれることがあります。

フォームコアの特性

フォーム層は積層フォーム生地の中心を成しており、クッション性、断熱性、構造的サポートといった重要な特性を提供します。製造業者はフォームコアの密度、細胞構造、化学組成など、さまざまな側面をカスタマイズできます。開放セルフォームは優れた通気性と柔軟性を備えている一方で、閉鎖セルタイプはより高い防水性と断熱性を提供します。

フォーム層の厚さは製造プロセス中に正確に制御でき、通常は超薄型の1mmから、厚みのある25mm以上まで幅広く設定可能です。この多様性により、軽量なアパレル用品から頑丈な保護装備まで、さまざまな用途に適した素材の作成が可能になります。

製造プロセスと技術

ラミネート方法

生地とフォーム層の接着プロセスには、細心の配慮と正確さが求められます。製造業者は、フレームラミネーション、接着剤による接合、熱圧着など、さまざまなラミネーション技術を採用しています。各方法には明確な利点があり、プロジェクトの特定の要件に応じて選択できます。

たとえば、フレームラミネーションは、最終製品に大きな重量を加えることなく非常に強い接着力を得られるため、耐久性が極めて重要となる自動車や家具用途において特に有効です。接着剤による接合は、ごくわずかに重量が増す可能性がありますが、素材の最終的な柔軟性や垂れ感に対してより高い制御が可能です。

表面処理と仕上げ

カスタマイズプロセスは、積層フォーム生地の機能性を高める表面処理にも及びます。製造業者は、耐水性、紫外線保護、または抗菌性を向上させるために、さまざまな仕上げ処理を施すことができます。これらの処理は、材料が使用される目的およびその環境条件に応じて慎重に選定されます。

高度なコーティング技術により、反射性、滑り止め効果、あるいは特定の美的効果といった特別な機能を統合することが可能になります。こうした仕上げ処理は、素材の性能と外観に大きな影響を与えるため、カスタマイズプロセスにおいて極めて重要な検討事項となります。

性能試験および品質管理

物理的特性評価

すべてのカスタマイズされたラミネートフォーム生地は、所定の性能基準を満たしていることを保証するため、厳格なテストを経ます。引張強度、裂断抵抗、寸法安定性などの主要なパラメーターは、標準化された試験方法を用いて評価されます。この包括的な評価により、材料が最終用途において意図した通りに機能することを確認できます。

環境試験では、実際の使用環境を模擬し、材料をさまざまな温度、湿度レベル、紫外線照射にさらします。これらの試験は、材料の長期的な耐久性と性能に関する貴重なデータを提供し、製造業者がカスタマイズプロセスを最適化するのを支援します。

快適性および人間工学的評価

家具やアパレルなど、人体との接触を伴う用途では、快適性のテストがカスタマイズプロセスにおいて不可欠な要素となります。製造業者は通気性、湿気管理、触覚感覚などの要因を評価します。これらの評価により、最終製品が技術仕様を満たすだけでなく、最適なユーザーエクスペリエンスを提供することを確実にできます。

高度な試験装置を使用することで、熱保持性、圧力分布、復元特性などのパラメーターを測定でき、製造業者は特定の快適性要件に応じて材料の特性を微調整することが可能になります。

業界特化型アプリケーション

自動車内装ソリューション

自動車産業は、耐久性、安全性、快適性に関して厳しい要件を満たさなければならないラミネートフォーム生地の最大市場の一つです。製造業者は、優れたクッション性と耐摩耗性、紫外線暴露、温度変動への高い耐性を兼ね備えた特殊な素材を開発しています。

現代の車両には、快適性を提供するだけでなく、騒音低減や熱管理にも寄与する素材が求められています。カスタマイズされた積層フォーム生地は、こうした複数の要件を満たすように設計することが可能でありながら、高級自動車内装に求められる美的基準も維持できます。

スポーツおよびパフォーマンスウェア

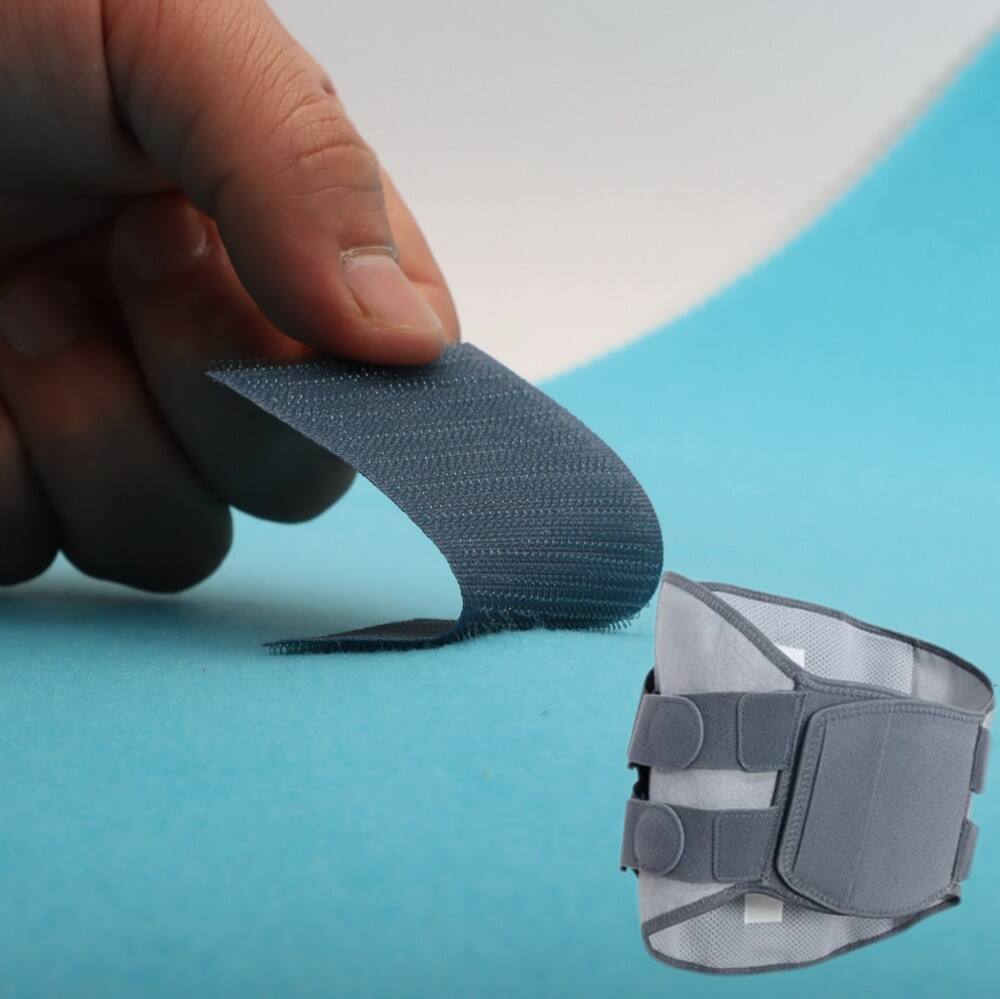

アスレチック機器やパフォーマンスウェアは、機動性を損なうことなく保護機能を提供する高度に専門化された積層フォーム生地の恩恵を受けます。製造業者は、特定のスポーツ活動に最適化されたクッション性と柔軟性の異なるゾーンを持つ素材を作成できます。

吸湿発散性生地と慎重に選定されたフォーム密度を組み合わせることで、アスリートのパフォーマンスを向上させると同時に、必要な衝撃保護と快適性を提供する製品を開発することが可能になります。

よく 聞かれる 質問

カスタム積層フォーム生地のコストを決定するのは何ですか?

カスタマイズされたラミネートフォーム生地のコストは、素材の選択、製造の複雑さ、最小発注数量、および特定の性能要件など、いくつかの要因に依存します。高度な技術的機能、特殊な処理、厳格な試験要件は、最終価格に影響を与える可能性があります。

カスタマイズ作業には通常どのくらいの時間がかかりますか?

カスタムラミネートフォーム生地の開発期間は、プロジェクトの複雑さによって異なります。簡単な変更であれば2〜4週間程度で済みますが、テストと改良を何度も繰り返す複雑なプロジェクトでは、完了までに数か月かかる場合があります。

ラミネートフォーム生地は環境に配慮したものになるでしょうか?

はい、メーカーはリサイクル素材、バイオベースフォーム、環境に優しい加工方法を使用した持続可能な製品の開発を進めております。これらの環境配慮型代替品は、環境への影響を低減しつつ、性能要件に応じてカスタマイズが可能です。