Comprendre la polyvalence des tissus en mousse laminée modernes

L'industrie manufacturière a connu des progrès remarquables dans la technologie des matériaux, avec tissu Mousse Collé émergeant comme une innovation révolutionnaire. Ce matériau polyvalent allie la durabilité du tissu aux propriétés d'amortissement de la mousse, créant un composite offrant d'innombrables possibilités de personnalisation. Des intérieurs automobiles aux vêtements de sport haute performance, tissu Mousse Collé a révolutionné notre approche des solutions matérielles dans diverses industries.

Le processus de personnalisation du tissu laminé avec mousse implique des techniques sophistiquées permettant aux fabricants d'ajuster précisément des propriétés telles que l'épaisseur, la densité, la flexibilité et les caractéristiques de surface. Cette adaptabilité en fait un choix idéal pour les projets exigeant des attributs de performance spécifiques tout en conservant un attrait esthétique et des exigences fonctionnelles.

Composants Essentiels et Choix des Matériaux

Options de couches de tissu

Le choix de la couche de tissu extérieure joue un rôle crucial dans la détermination des propriétés finales du tissu stratifié avec mousse. Les fabricants peuvent choisir parmi un large éventail de matériaux, notamment le polyester, le nylon, les mélanges de coton et les tissus techniques. Chaque matériau apporte ses caractéristiques propres, allant des propriétés d'évacuation de l'humidité à la résistance aux rayons UV, permettant une personnalisation précise en fonction des exigences d'utilisation finale.

Les tissus synthétiques haute performance sont souvent privilégiés pour les applications exigeantes, offrant une durabilité supérieure et une résistance accrue aux facteurs environnementaux. Les fibres naturelles, quant à elles, peuvent être choisies pour des projets où la respirabilité et le confort priment sur la performance technique.

Caractéristiques du noyau en mousse

La couche de mousse constitue le cœur du tissu composite en mousse, offrant des propriétés essentielles telles que l'amortissement, l'isolation et le soutien structurel. Les fabricants peuvent personnaliser divers aspects du noyau de mousse, notamment la densité, la structure cellulaire et la composition chimique. Les mousses à cellules ouvertes offrent une excellente respirabilité et flexibilité, tandis que les variantes à cellules fermées assurent une meilleure résistance à l'eau et une isolation supérieure.

L'épaisseur de la couche de mousse peut être précisément contrôlée durant le processus de fabrication, allant généralement de sections ultra-minces de 1 mm à des variantes substantielles de 25 mm ou plus. Cette polyvalence permet de créer des matériaux adaptés à des applications allant des vêtements légers à des équipements de protection robustes.

Processus et Techniques de Fabrication

Méthodes de stratification

Le processus de liaison entre les couches de tissu et de mousse nécessite une attention particulière et une grande précision. Les fabricants utilisent différentes techniques de stratification, notamment la stratification à la flamme, le collage par adhésif et le pressage à chaud. Chaque méthode présente des avantages spécifiques et peut être choisie en fonction des exigences particulières du projet.

La stratification à la flamme, par exemple, crée une liaison exceptionnellement solide sans ajouter un poids significatif au produit final. Cette technique est particulièrement intéressante dans les applications automobiles et meublières où la durabilité est primordiale. Le collage par adhésif, bien qu'il puisse ajouter un poids minimal, offre un meilleur contrôle sur la souplesse finale et le drapé du matériau.

Traitement de surface et finition

Le processus de personnalisation s'étend aux traitements de surface qui améliorent la fonctionnalité du tissu en mousse laminée. Les fabricants peuvent appliquer divers finis pour améliorer la résistance à l'eau, la protection contre les UV ou les propriétés antimicrobiennes. Ces traitements sont soigneusement sélectionnés en fonction de l'application prévue et des conditions environnementales auxquelles le matériau sera exposé.

Les technologies de revêtement avancées permettent l'intégration de caractéristiques spéciales telles que des propriétés réfléchissantes, une adhérence renforcée ou des effets esthétiques particuliers. Ces finitions peuvent fortement influencer les performances et l'apparence du matériau, ce qui en fait des éléments essentiels à prendre en compte lors du processus de personnalisation.

Essais de performance et contrôle qualité

Évaluation des propriétés physiques

Chaque tissu en mousse laminée sur mesure subit des tests rigoureux afin de garantir qu'il répond aux critères de performance spécifiés. Des paramètres clés tels que la résistance à la traction, la résistance au déchirement et la stabilité dimensionnelle sont évalués à l'aide de méthodes d'essai standardisées. Cette évaluation complète permet de vérifier que le matériau fonctionnera comme prévu dans son application finale.

Les essais environnementaux simulent des conditions réelles, en exposant le matériau à diverses températures, niveaux d'humidité et rayonnements UV. Ces essais fournissent des données précieuses sur la durabilité à long terme et les capacités de performance du matériau, aidant ainsi les fabricants à affiner leurs processus de personnalisation.

Évaluation du confort et de l'ergonomie

Pour les applications impliquant un contact humain, telles que les meubles ou les vêtements, les tests de confort deviennent une partie essentielle du processus de personnalisation. Les fabricants évaluent des facteurs tels que la perméabilité à l'air, la gestion de l'humidité et la sensation tactile. Ces évaluations permettent de garantir que le produit final répond non seulement aux spécifications techniques, mais offre également une expérience utilisateur optimale.

Des équipements de test avancés peuvent mesurer des paramètres tels que la rétention de chaleur, la distribution de la pression et les caractéristiques de reprise, ce qui permet aux fabricants d'ajuster précisément les propriétés des matériaux en fonction de besoins spécifiques en matière de confort.

Applications spécifiques au secteur

Solutions pour l'habitacle automobile

L'industrie automobile représente l'un des plus grands marchés pour les tissus stratifiés en mousse personnalisés, où les matériaux doivent satisfaire à des exigences strictes en matière de durabilité, de sécurité et de confort. Les fabricants développent des variantes spécialisées qui allient d'excellentes propriétés d'amortissement à une grande résistance à l'usure, aux rayons UV et aux fluctuations de température.

Les véhicules modernes exigent des matériaux qui non seulement procurent du confort, mais contribuent également à la réduction du bruit et à la gestion thermique. Des tissus en mousse laminée sur mesure peuvent être conçus pour répondre à ces multiples exigences tout en respectant les normes esthétiques attendues dans les intérieurs automobiles haut de gamme.

Vêtements de sport et de performance

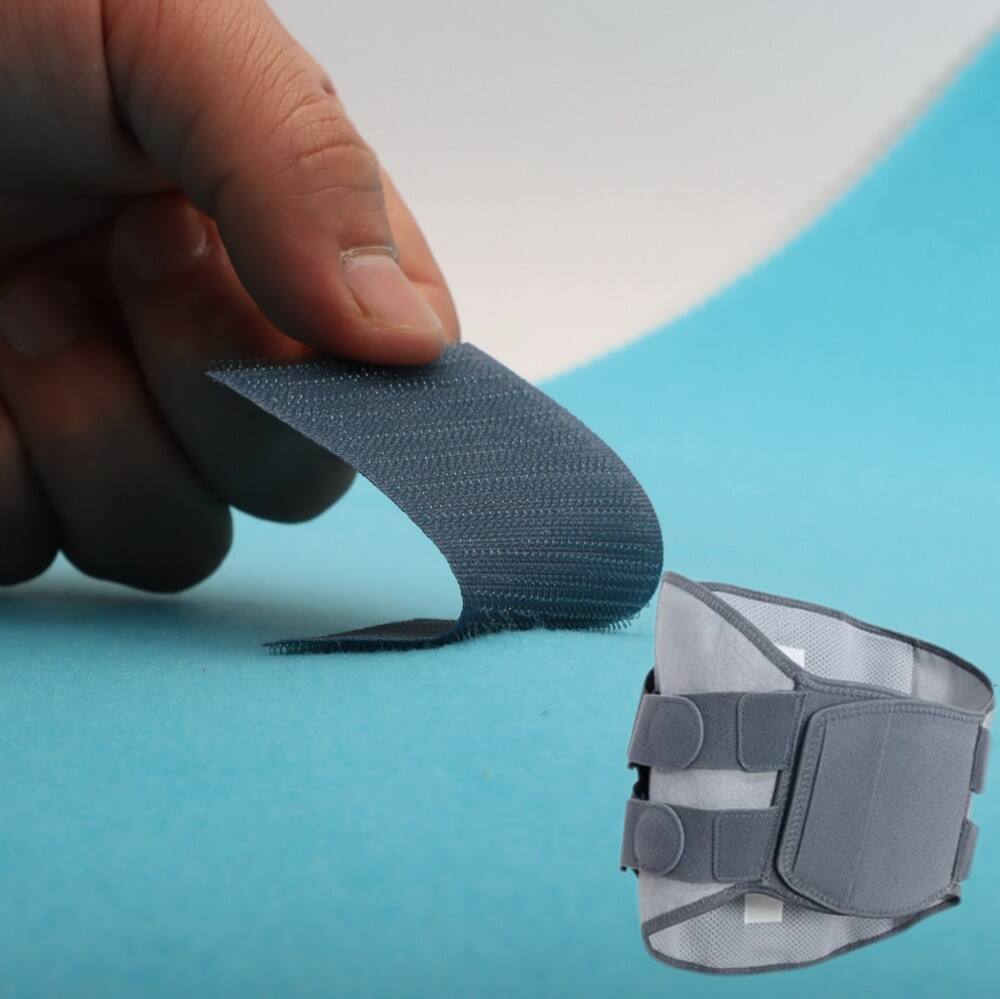

Les équipements sportifs et les vêtements de performance bénéficient de tissus en mousse laminée hautement spécialisés, offrant une protection sans nuire à la mobilité. Les fabricants peuvent créer des matériaux avec des zones de rembourrage et de flexibilité variables, optimisés pour des activités sportives spécifiques.

La possibilité de combiner des tissus évacuant l'humidité avec des densités de mousse soigneusement sélectionnées permet le développement de produits améliorant la performance athlétique tout en assurant une protection contre les chocs et un confort nécessaire.

Questions fréquemment posées

Quels facteurs déterminent le coût d'un tissu en mousse laminée personnalisé ?

Le coût du tissu thermoformé sur mesure dépend de plusieurs facteurs, notamment le choix des matériaux, la complexité de fabrication, les quantités minimales de commande et les exigences spécifiques en matière de performance. Des caractéristiques techniques avancées, des traitements spécialisés et des exigences rigoureuses en matière d'essais peuvent influencer le prix final.

Combien de temps dure généralement le processus de personnalisation ?

La durée nécessaire au développement d'un tissu thermoformé personnalisé varie selon la complexité du projet. Des modifications simples peuvent nécessiter de 2 à 4 semaines, tandis que des projets complexes impliquant plusieurs itérations de tests et d'améliorations peuvent prendre plusieurs mois pour être achevés.

Le tissu thermoformé peut-il être durable sur le plan environnemental ?

Oui, les fabricants développent de plus en plus d'options durables à partir de matériaux recyclés, de mousses biosourcées et de procédés de fabrication respectueux de l'environnement. Ces alternatives écologiques peuvent être personnalisées afin de répondre aux exigences de performance tout en réduisant l'impact environnemental.