في البيئة السريعة التطور لمعدات الحماية وتطبيقات التخميد، برزت المواد المركبة من القماش والرغوة كحل ثوري يجمع بين أفضل خصائص عدة مواد في منتج واحد عالي الأداء. وتُحدث هذه المواد المتقدمة تحولاً في صناعات تتراوح من المعدات الرياضية إلى الأجهزة الطبية، حيث توفر أداء تخميدًا فائقًا يفوق الحلول التقليدية ذات المادة الواحدة. ويؤدي دمج تقنيات القماش والرغوة إلى تأثير تآزري يعزز المتانة، والراحة، والقدرات الواقية عبر تطبيقات متنوعة.

فهم العلم وراء تقنية مركبات الأقمشة والرغوة

هيكل المادة وتركيبها

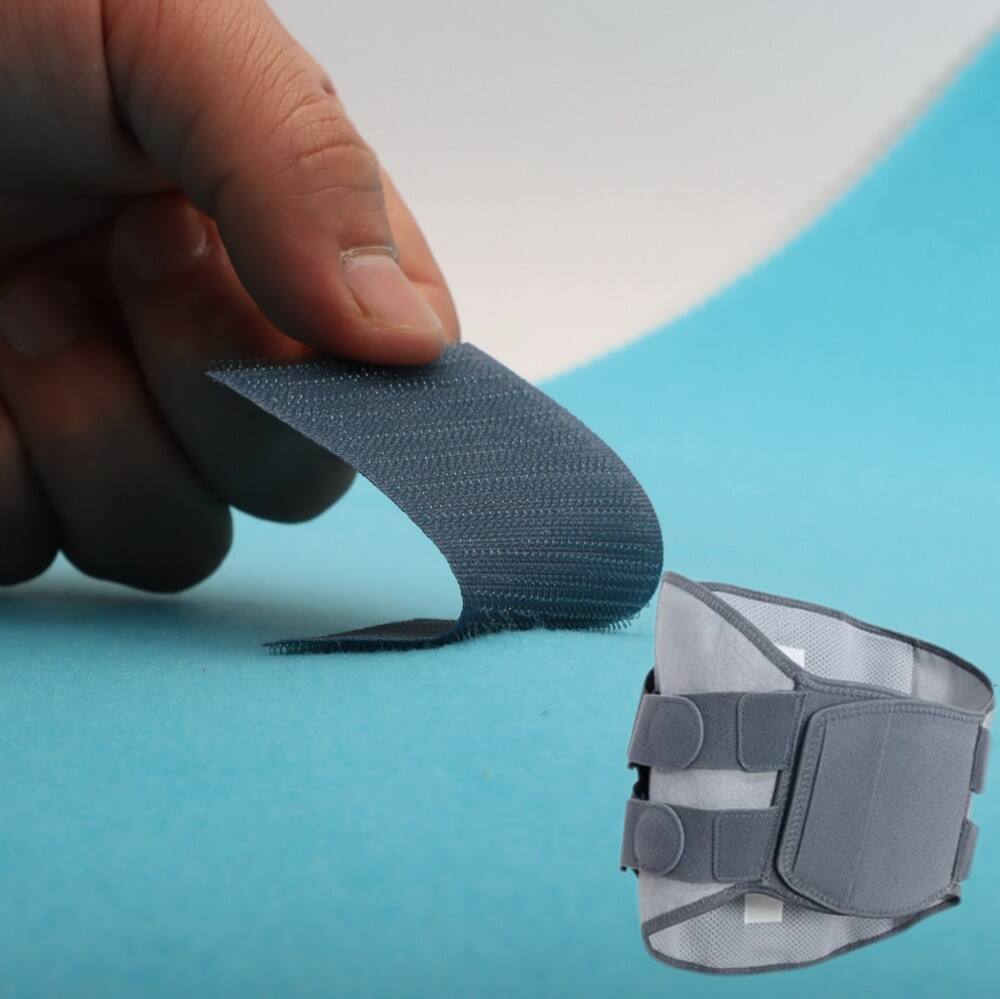

يتمثل الهيكل الأساسي للمواد المركبة للأقمشة والرغوة في الربط الاستراتيجي بين الأقمشة النسيجية ونواتها الرغوية، مما يُكوّن نظامًا متعدد الطبقات يُحسِّن من الخصائص الميكانيكية وراحتها للمستخدم. وعادةً ما يتكون المكون الرغوي من البولي يوريثان أو البولي إيثيلين أو مواد خلوية متخصصة توفر امتصاصًا ممتازًا للطاقة ومقاومة جيدة للضغط. أما الطبقة القماشية، التي تُصنع غالبًا من النايلون أو البوليستر أو مواد صناعية متقدمة، فهي تساهم في القوة الشدّية والمتانة والخصائص السطحية التي تعزز الأداء الكلي للمادة المركبة.

تُعد عملية الربط بين هذه المواد أمرًا بالغ الأهمية لتحقيق خصائص أداء مثلى. وتضمن أنظمة اللصق المتطورة وتقنيات الربط الحراري أن تعمل مكونات النسيج والرغوة معًا كهيكل موحد بدلًا من طبقات منفصلة. ويمنع هذا التكامل حدوث تشققات أو انفصال تحت الضغط، ويحافظ على خصائص التخميد المتسقة طوال دورة حياة المنتج. والنتيجة هي مادة تتميز بأداء متفوق مقارنةً بأي من المكونين عند استخدامه بشكل منفصل.

آليات امتصاص الطاقة

تعتمد أداء التخميد لمواد الرغوة المركبة للنسيج على آليات امتصاص الطاقة المتطورة التي تعمل على مستويات متعددة داخل هيكل المادة. وعندما تتعرض لقوى التصادم، تمر الرغوة الأساسية بانضغاط خاضع للتحكم، مما يؤدي إلى تبدد الطاقة الحركية من خلال تشوه الخلايا وإزاحة الهواء. وفي الوقت نفسه، تقوم الطبقة النسيجية بتوزيع قوى التأثير على مساحة سطح أكبر، مما يمنع تركز الإجهادات في مناطق محددة قد يؤدي إلى فشل المادة أو عدم راحة المستخدم.

تلعب البنية الخلوية لمكون الرغوة دورًا حاسمًا في تحديد خصائص امتصاص الطاقة للتركيب. توفر رغوات الخلية المفتوحة تهوية ممتازة وانضغاطًا تدريجيًا، مما يجعلها مثالية للتطبيقات التي تتطلب راحة مستمرة. وتُقدِّم رغوات الخلية المغلقة مقاومة فائقة للتأثير والرطوبة، ما يجعلها مناسبة للتطبيقات الواقية عالية التأثير. وتعزز الطبقة النسيجية هذه الخصائص من خلال توفير سلامة هيكلية ومنع تدهور الرغوة تحت دورات التحميل المتكررة.

المزايا الأداء في التطبيقات الواقية

توزيع محسن للتأثير

واحدة من أهم مزايا هيكل الرغوة المصنوعة من الأقمشة هو قدرته على توزيع قوى التأثير بشكل فعال عبر السطح المحمي. غالبًا ما تُظهر مواد الرغوة التقليدية مناطق ضغط محلية يمكن أن تؤدي إلى نقاط ضغط وتقلل من الفعالية الواقية الكلية. يعمل المكون القماشي في المواد المركبة كطبقة لتوزيع الإجهاد، حيث ينشر قوى التأثير على مساحة أوسع ويقلل من الضغوط القصوى التي يشعر بها المستخدم.

هذا التوزيع المحسن للتأثير له قيمة كبيرة خاصةً في معدات الحماية الرياضية، حيث يتعرض الرياضيون لتأثيرات متكررة بتباين شدتها. إن خامة الفوم المركبة مع القماش الهيكل يضمن التعامل بفعالية مع التأثيرات البسيطة والتصادمات الكبيرة على حد سواء، مما يوفر حماية مستمرة طوال فترة النشاط الرياضي. كما أن قدرة المادة على الاستعادة السريعة من الانضغاط تحافظ على خصائص الحماية حتى بعد وقوع عدة أحداث تأثير.

الصلابة والمتانة

يُحسّن مزيج القماش والرغوة في البناء المركب بشكل كبير من متانة وطول عمر مواد التبطين بالمقارنة مع البدائل ذات المكون الواحد. حيث يوفر الطبقة القماشية مقاومة للتآكل، ومقاومة للتمزق، والاستقرار البُعدي الذي يحمي قلب الرغوة من التدهور البيئي والأضرار الميكانيكية. وهذه الوظيفة الوقائية ضرورية في التطبيقات التي تتعرض فيها مواد التبطين لظروف قاسية أو التعامل المتكرر.

تنعكس المتانة المُحسّنة لمواد الرغوة المركبة من القماش مباشرةً على ارتفاع الفعالية من حيث التكلفة بالنسبة للمستخدمين النهائيين. إذ تحافظ المنتجات التي تتضمن هذه المواد المتطورة على أدائها التبطيني لفترة أطول، مما يقلل من تواتر الاستبدال ويقلل من تكاليف دورة الحياة الإجمالية. وتكتسب هذه الأفضلية في المتانة أهمية خاصة في التطبيقات الاحترافية التي تكون فيها موثوقية المعدات أمرًا حاسمًا من حيث الأداء والاعتبارات المتعلقة بالسلامة.

التخصيص والتحسين حسب التطبيق

ملامح كثافة وسمك مخصصة

تتيح تقنيات تصنيع المواد المركبة الحديثة من النسيج والرغوة تخصيص خصائص المادة بدقة لتلبية متطلبات التطبيق المحددة. ويمكن دمج تدرجات الكثافة في مكون الرغوة لإنشاء مناطق ذات خصائص ضغط مختلفة، مما يُحسّن أداء التبطين في مناطق مختلفة من جهاز الحماية. كما تمكن الملامح المتغيرة للسمك المصممين من إنشاء منتجات توفر حماية مُعززة في المناطق عالية الخطورة مع الحفاظ على الراحة والمرونة في المناطق التي تتطلب حركة أكبر.

تُلغي القدرة على تخصيص هذه الخصائص أثناء التصنيع الحاجة إلى تجميعات معقدة متعددة المكونات في العديد من التطبيقات. يمكن لوح واحد مركب من رغوة القماش أن يدمج مناطق أداء متعددة، مما يبسّط تصميم المنتج ويقلل من تعقيد التصنيع. تُعد هذه القدرة على التخصيص قيمة بشكل خاص في التطبيقات الطبية، حيث يجب الموازنة بعناية بين راحة المريض والفعالية العلاجية مع متطلبات الحماية.

المعالجة السطحية والتحسين الوظيفي

تتيح خيارات المعالجة السطحية المتقدمة للمواد المركبة من رغوة القماش تحسينات وظيفية إضافية تمتد لما بعد الأداء الأساسي للوسادة. يمكن تطبيق علاجات مضادة للميكروبات على أسطح الأقمشة لمنع نمو البكتيريا والحفاظ على النظافة في التطبيقات الطبية والرياضية. كما تعزز العلاجات الماصة للرطوبة الراحة من خلال إدارة العرق ومنع تراكم الرطوبة داخل نظام الوسادة.

يمكن هندسة نسيج الطبقة القماشية بملامح ونقوش سطحية متخصصة لتوفير تحسين في القبض، أو جاذبية جمالية، أو خصائص لمسية محددة مطلوبة لتطبيقات معينة. ويمكن دمج هذه التعديلات السطحية أثناء عملية التصنيع، مما يلغي الحاجة إلى عمليات ثانوية ويضمن جودة وأداءً متسقين عبر دفعات الإنتاج.

التميز في التصنيع والتحكم في الجودة

تقنيات إنتاج متقدمة

يتطلب إنتاج مواد مركبة عالية الجودة من رغوة القماش عمليات تصنيع متطورة تضمن التصاقًا متسقًا، وتوزيعًا موحدًا للكثافة، والتحكم الدقيق بالأبعاد. وتستخدم معدات التصفيح الحديثة معايير للتسخين والضغط والتوقيت يتم التحكم بها بواسطة الحاسوب لتحقيق الالتصاق الأمثل بين مكونات القماش والرغوة. وتعمل أنظمة مراقبة الجودة على تتبع المتغيرات الحرجة في العملية في الوقت الفعلي، مما يتيح إجراء تعديلات فورية للحفاظ على مواصفات المنتج.

تضمن أنظمة القطع والتشكيل الآلي أن تفي المنتجات النهائية بالمتطلبات الدقيقة من حيث الأبعاد مع تقليل هدر المواد إلى الحد الأدنى. تعد هذه القدرات التصنيعية الدقيقة ضرورية للتطبيقات التي تتطلب تحملات ضيقة لضمان الملاءمة والوظيفة السليمتين. ويضمن دمج إجراءات مراقبة الجودة طوال عملية الإنتاج أن كل منتج من منتجات الرغوة المركبة مع القماش يستوفي معايير الأداء المحددة أو يفوقها.

بروتوكولات الاختبار والتحقق

تُستخدم بروتوكولات اختبار شاملة للتحقق من خصائص أداء مواد الرغوة المركبة مع القماش عبر مجموعة من ظروف التشغيل. ويحاكي اختبار التأثير سيناريوهات التحميل الواقعية للتحقق من قدرات امتصاص الطاقة وتحديد متطلبات السُمك المناسبة للتطبيقات المحددة. كما يخضع الاختبار المتانة للمواد لدورات تحميل متكررة لتقييم الأداء على المدى الطويل وتحديد أوضاع الفشل المحتملة.

يُقيّم الاختبار البيئي أداء المواد في ظل ظروف مختلفة من درجة الحرارة والرطوبة والتعرض للمواد الكيميائية التي قد تحدث أثناء الاستخدام. وتضمن بروتوكولات التحقق هذه أن تحافظ مواد الفوم المركبة مع القماش على خصائصها الواقية وراحة الاستخدام طوال العمر الافتراضي المنشود، مما يوفر أداءً موثوقًا للمستخدمين النهائيين عبر تطبيقات متنوعة.

الأسئلة الشائعة

ما الذي يجعل المادة المركبة من القماش والفوم أفضل من الحشو التقليدي من الفوم؟

تقدم المواد المركبة من القماش والفوم أداءً متفوقًا من خلال الجمع التآزري بين قوة القماش وخصائص امتصاص الصدمات للفوم. حيث يوفر الطبقة القماشية متانة محسّنة، ومقاومة للتمزق، وتوزيع أفضل للصدمات لا يمكن تحقيقه بالفوم التقليدي وحده. وينتج عن هذا الدمج منتجات أكثر دوامًا وأداءً أكثر اتساقًا في التخزين طوال عمر الخدمة، ما يجعلها أكثر فعالية من حيث التكلفة على الرغم من تكلفتها الأولية الأعلى محتملًا.

كيف أُحدد السُمك والكثافة المناسبين لتطبيق معين؟

يعتمد اختيار معايير السُمك والكثافة المناسبة على عدة عوامل، منها نوع وشدة التصادمات المتوقعة، والقيود المكانية، ومتطلبات الراحة. بشكل عام، تتطلب التطبيقات التي تتعرض لصدمات أعلى موادًا أكثر سُمكًا مع قلوب رغوية ذات كثافة متوسطة إلى عالية، في حين تستفيد التطبيقات التي تركز على الراحة من رغوات ذات كثافة أقل مع سُمك مُحسّن حسب المساحة المتاحة. ويساعد استشارة خبراء المواد وإجراء اختبارات محددة للتطبيق في ضمان خصائص الأداء المثلى.

هل يمكن تخصيص مواد الرغوة المركبة مع القماش حسب متطلبات معينة؟

نعم، تتيح تقنيات التصنيع الحديثة تخصيصًا واسع النطاق لمواد الرغوة المركبة للنسيج، بما في ذلك تدرجات الكثافة، وملامح السماكة المتغيرة، ومعالجات السطح المتخصصة، واختيارات النسيج المخصصة. وتتيح هذه الخيارات المخصصة التحسين حسب التطبيقات المحددة، بدءًا من الأجهزة الطبية وصولاً إلى معدات الرياضة. ويمكن أيضًا دمج ألوان وأنماط وتحسينات وظيفية مخصصة لتلبية المتطلبات الجمالية والأداء.

ما الصيانة المطلوبة للحفاظ على أداء الوسادة؟

عادةً ما تتطلب مواد المركبات الرغوية والقماشية صيانةً دنيا للحفاظ على أداء وسادة التخميد. يساعد التنظيف المنتظم بأساليب مناسبة حسب نوع القماش في الحفاظ على النظافة والمظهر. كما يضمن الفحص الدوري لاكتشاف علامات البلى أو الانضغاط أو التشقق استمرار معدات الحماية في توفير هوامش سلامة كافية. ويساعد التخزين السليم بعيدًا عن درجات الحرارة القصوى والتعرض للأشعة فوق البنفسجية في إطالة عمر المادة والحفاظ على خصائص الأداء.