Na szybko zmieniającym się rynku sprzętu ochronnego i zastosowań amortyzujących materiały kompozytowe z pianki i tkaniny stały się innowacyjnym rozwiązaniem, które łączy najlepsze właściwości wielu materiałów w jeden produkt o wysokiej wydajności. Te nowoczesne kompozyty przekształcają branże od wyposażenia sportowego po urządzenia medyczne, oferując doskonałą wydajność amortyzacji, która przewyższa tradycyjne rozwiązania jednomateriałowe. Integracja technologii tkanin i pianek tworzy efekt synergii, który poprawia trwałość, komfort i możliwości ochronne w różnorodnych zastosowaniach.

Zrozumienie nauki stojącej za technologią kompozytów z pianki i tkaniny

Struktura i skład materiału

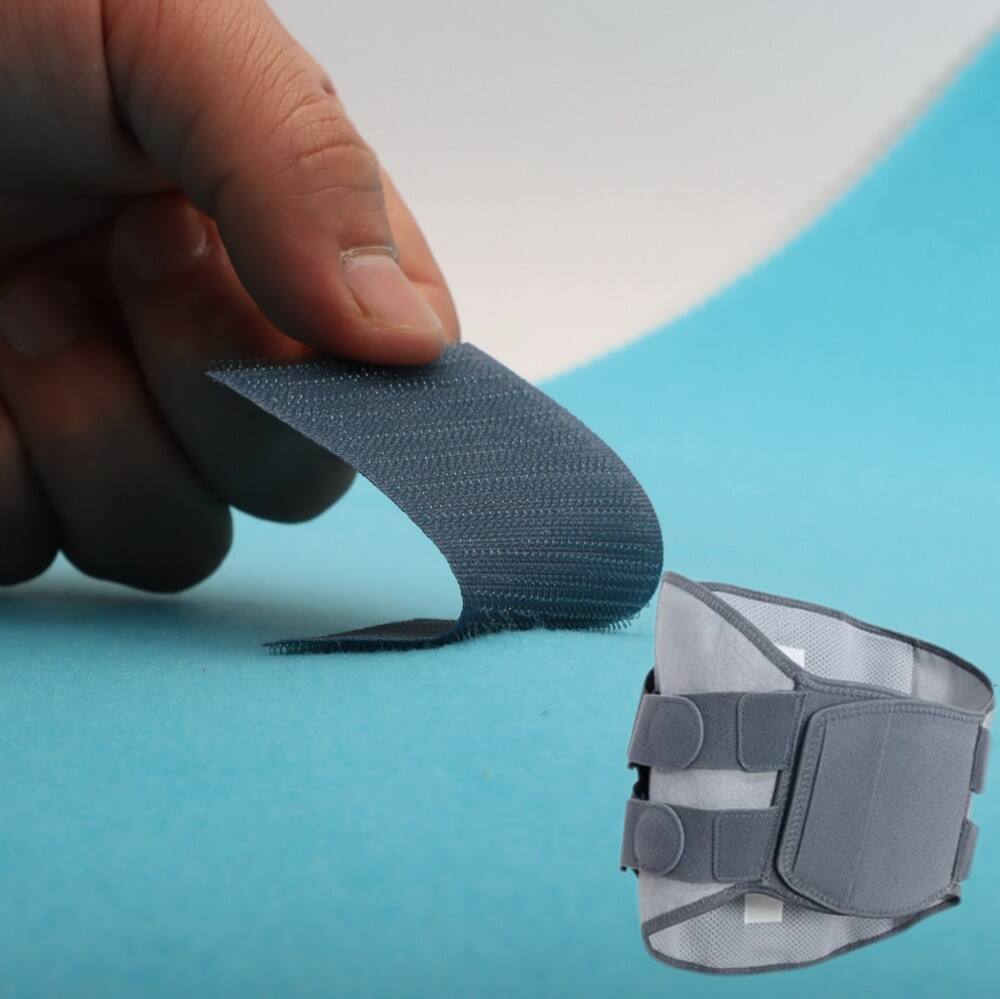

Podstawowa struktura kompozytów tkaninowo-piankowych obejmuje strategiczne laminowanie tkanin tekstylnych z rdzeniami piankowymi, tworząc wielowarstwowy system, który optymalizuje zarówno właściwości mechaniczne, jak i komfort użytkowania. Składnik piankowy składa się zazwyczaj z poliuretanu, polietylenu lub specjalistycznych materiałów komórkowych, które zapewniają doskonałe pochłanianie energii oraz odporność na ściskanie. Warstwa tkaniny, wykonana często z nylonu, poliestru lub zaawansowanych materiałów syntetycznych, przyczynia się do wytrzymałości na rozciąganie, trwałości oraz cech powierzchniowych, które poprawiają ogólną wydajność kompozytu.

Proces wiązania między tymi materiałami ma kluczowe znaczenie dla osiągnięcia optymalnych właściwości użytkowych. Zaawansowane systemy adhezyjne oraz techniki termiczne zapewniają, że warstwy tkaniny i pianki działają jako jednolita struktura, a nie oddzielne warstwy. Ta integracja zapobiega odwarstwianiu się materiałów pod wpływem obciążeń i gwarantuje spójne właściwości amortyzacyjne przez cały okres eksploatacji produktu. Wynikiem jest materiał charakteryzujący się lepszą wydajnością w porównaniu do każdej z użytych niezależnie składowych.

Mechanizmy pochłaniania energii

Właściwości amortyzacyjne materiałów kompozytowych z pianki i tkaniny opierają się na zaawansowanych mechanizmach pochłaniania energii działających na wielu poziomach struktury materiału. Gdy materiał jest narażony na siły uderzeniowe, rdzeń piankowy ulega kontrolowanemu ściskaniu, rozpraszając energię kinetyczną poprzez odkształcenie komórek i przemieszczanie powietrza. Warstwa tkaniny równocześnie rozprowadza siły uderzeniowe na większej powierzchni, zapobiegając lokalnemu koncentrowaniu naprężeń, które mogłoby prowadzić do uszkodzenia materiału lub dyskomfortu użytkownika.

Struktura komórkowa elementu piankowego odgrywa kluczową rolę w określaniu właściwości pochłaniania energii przez kompozyt. Pianki otwartokomórkowe zapewniają doskonałą przepuszczalność powietrza i stopniowe sprężanie, co czyni je idealnym wyborem do zastosowań wymagających długotrwałego komfortu. Pianki zamkniętokomórkowe oferują lepszą odporność na uderzenia i wilgoć, dzięki czemu nadają się do zastosowań ochronnych wymagających wysokiej wytrzymałości. Warstwa tkaniny wzmocnia te właściwości, zapewniając integralność strukturalną i zapobiegając degradacji pianki pod wpływem cyklicznych obciążeń.

Zalety eksploatacyjne w zastosowaniach ochronnych

Ulepszona dystrybucja uderzeń

Jedną z najważniejszych zalet konstrukcji kompozytowych z pianki i tkaniny jest jej zdolność do skutecznego rozprowadzania sił uderzenia na całej chronionej powierzchni. Tradycyjne materiały piankowe często wykazują lokalne strefy sprężania, które mogą tworzyć punkty podwyższonego ciśnienia i zmniejszać ogólną skuteczność ochronną. Składnik tkaninowy w materiałach kompozytowych działa jako warstwa rozprowadzająca naprężenia, rozkładając siły uderzenia na większym obszarze i zmniejszając szczytowe wartości ciśnienia odczuwanego przez użytkownika.

Ta ulepszona dystrybucja uderzeń ma szczególne znaczenie w sprzęcie ochronnym stosowanym w sporcie, gdzie sportowcy narażeni są na wielokrotne uderzenia różnej intensywności. Konstrukcja kompozyt tkanina-piana zapewnia, że zarówno drobne uderzenia, jak i poważne kolizje są skutecznie łagodzone, zapewniając stabilną ochronę przez cały czas trwania aktywności sportowej. Szybka regeneracja materiału po sprężeniu utrzymuje właściwości ochronne nawet po wielokrotnych incydentach związanych z uderzeniami.

Trwałość i długowieczność

Połączenie tkaniny i pianki w konstrukcji kompozytowej znacząco zwiększa trwałość i długość życia materiałów wyściółkowych w porównaniu z rozwiązaniami jednoskładnikowymi. Warstwa tkaniny zapewnia odporność na ścieranie, wytrzymałość na rozrywanie oraz stabilność wymiarową, chroniąc rdzeń piankowy przed degradacją środowiskową i uszkodzeniami mechanicznymi. Ta funkcja ochronna jest niezbędna w zastosowaniach, w których materiał wyściółkowy jest narażony na trudne warunki lub wielokrotne użytkowanie.

Zwiększona trwałość materiałów kompozytowych z pianki i tkaniny przekłada się bezpośrednio na lepszą opłacalność dla użytkowników końcowych. Produkty wykorzystujące te zaawansowane materiały dłużej zachowują swoje właściwości amortyzacyjne, zmniejszając częstotliwość wymiany i ogólne koszty cyklu życia. Ta przewaga trwałości jest szczególnie ważna w zastosowaniach profesjonalnych, gdzie niezawodność sprzętu ma krytyczne znaczenie dla zarówno wydajności, jak i bezpieczeństwa.

Dostosowanie i optymalizacja pod kątem konkretnych zastosowań

Dostosowane profile gęstości i grubości

Nowoczesne techniki wytwarzania kompozytów piankowych z tkaninami pozwalają na precyzyjną personalizację właściwości materiału, by spełnić konkretne wymagania aplikacyjne. W składniku piankowym można wprowadzić gradienty gęstości, aby stworzyć strefy o różnym charakterze ściskania, optymalizując wydajność amortyzacji dla różnych obszarów urządzenia ochronnego. Zmienne profile grubości umożliwiają projektantom tworzenie produktów, które zapewniają zwiększoną ochronę w strefach wysokiego ryzyka, zachowując jednocześnie komfort i elastyczność w obszarach wymagających większej ruchomości.

Możliwość dostosowania tych właściwości podczas produkcji eliminuje konieczność stosowania złożonych wieloskładnikowych zespołów w wielu zastosowaniach. Pojedyncza płytka z kompozytu pianki i tkaniny może obejmować wiele stref funkcjonalnych, co upraszcza projekt produktu i zmniejsza złożoność produkcji. Ta możliwość personalizacji jest szczególnie cenna w zastosowaniach medycznych, gdzie wygodę pacjenta i skuteczność terapeutyczną należy starannie uzgodnić z wymaganiami ochronnymi.

Obróbka powierzchni i wzbogacenie funkcjonalne

Zaawansowane opcje obróbki powierzchni materiałów kompozytowych z pianki i tkaniny umożliwiają dodatkowe wzbogacenie funkcjonalne, które wykracza poza podstawową wydajność amortyzacji. Na powierzchnie tkanin można nanosić środki przeciwbakteryjne, aby zapobiegać rozwojowi bakterii i utrzymywać higienę w zastosowaniach medycznych i sportowych. Obróbki odprowadzające wilgoć zwiększają komfort użytkowania poprzez kontrolowanie potu i zapobieganie gromadzeniu się wilgoci wewnątrz systemu amortyzującego.

Specjalistyczne tekstury i wzory powierzchniowe mogą być zaprojektowane w warstwie tkaniny, aby zapewnić lepsze chwytanie, walory estetyczne lub określone cechy dotykowe wymagane w konkretnych zastosowaniach. Te modyfikacje powierzchni mogą być wprowadzone już podczas procesu produkcji, eliminując potrzebę dodatkowych operacji i gwarantując spójną jakość oraz wydajność we wszystkich partiach produkcyjnych.

Wyższość w produkcji i kontrola jakości

Zaawansowane techniki produkcji

Produkcja wysokiej jakości materiałów kompozytowych z tkaniny i pianki wymaga zaawansowanych procesów produkcyjnych, które zapewniają trwałe połączenie, jednolite rozłożenie gęstości oraz precyzyjną kontrolę wymiarów. Nowoczesne urządzenia laminujące wykorzystują sterowane komputerowo parametry temperatury, ciśnienia i czasu, aby osiągnąć optymalne przyleganie między warstwami tkaniny i pianki. Systemy monitorowania jakości śledzą kluczowe zmienne procesowe w czasie rzeczywistym, umożliwiając natychmiastowe korekty w celu zachowania specyfikacji produktu.

Zautomatyzowane systemy cięcia i formowania zapewniają, że gotowe produkty spełniają dokładne wymagania wymiarowe, minimalizując jednocześnie odpady materiałowe. Te możliwości precyzyjnej produkcji są niezbędne w zastosowaniach, gdzie wymagane są ścisłe tolerancje dla prawidłowego dopasowania i funkcji. Integracja środków kontroli jakości w całym procesie produkcji gwarantuje, że każdy produkt z kompozytu tkanina-pianka spełnia lub przekracza określone kryteria wydajności.

Protokoły testowania i walidacji

Stosuje się kompleksowe protokoły testowania w celu zweryfikowania właściwości użytkowych materiałów kompozytowych tkanina-pianka w różnych warunkach eksploatacyjnych. Testy udarności symulują rzeczywiste scenariusze obciążenia, aby zweryfikować zdolność pochłaniania energii oraz określić odpowiednie wymagania dotyczące grubości dla konkretnych zastosowań. Testy trwałości poddają materiały cyklom powtarzalnego obciążania, aby ocenić długoterminową wydajność i zidentyfikować potencjalne sposoby uszkodzeń.

Testy środowiskowe oceniają wydajność materiałów w różnych warunkach temperatury, wilgotności oraz ekspozycji na substancje chemiczne, jakie mogą wystąpić w trakcie użytkowania. Te protokoły walidacyjne zapewniają, że kompozyty piankowo-tkaninowe zachowają swoje właściwości ochronne i komfortu przez cały przewidywany okres użytkowania, oferując niezawodną wydajność dla użytkowników końcowych w zróżnicowanych zastosowaniach.

Często zadawane pytania

Co czyni kompozyt piankowo-tkaninowy lepszym niż tradycyjna piankowa wypełnienie?

Kompozyty piankowo-tkaninowe oferują lepszą wydajność dzięki synergii wytrzymałości tkaniny i właściwości amortyzujących pianki. Warstwa tkaniny zapewnia zwiększoną trwałość, odporność na rozerwanie oraz rozpraszanie uderzeń, których tradycyjna pianka sama w sobie nie jest w stanie osiągnąć. To połączenie skutkuje dłużej trwającymi produktami o bardziej spójnej wydajności amortyzacyjnej przez cały okres użytkowania, co czyni je bardziej opłacalnymi pomimo potencjalnie wyższych kosztów początkowych.

Jak określić odpowiednią grubość i gęstość dla mojego zastosowania?

Wybór odpowiednich parametrów grubości i gęstości zależy od kilku czynników, w tym typu i intensywności oczekiwanych obciążeń, ograniczeń przestrzennych oraz wymagań dotyczących komfortu. Ogólnie rzecz biorąc, zastosowania narażone na większe obciążenia wymagają grubszych materiałów z rdzeniem piankowym o średniej lub wysokiej gęstości, podczas gdy zastosowania skupione na komforcie korzystają z pianek o niższej gęstości i zoptymalizowanej grubości dostosowanej do dostępnej przestrzeni. Konsultacja z fachowcami od materiałów oraz przeprowadzenie testów dostosowanych do konkretnego zastosowania pomaga zagwarantować optymalne właściwości użytkowe.

Czy materiały kompozytowe z pianki i tkaniny można dostosować do konkretnych wymagań?

Tak, nowoczesne techniki produkcji pozwalają na szeroką personalizację materiałów kompozytowych z pianki i tkaniny, w tym gradienty gęstości, zmienne profile grubości, specjalistyczne obróbki powierzchniowe oraz niestandardowy wybór tkanin. Opcje te umożliwiają optymalizację pod kątem konkretnych zastosowań – od urządzeń medycznych po sprzęt sportowy. Można również wprowadzić niestandardowe kolory, wzory i funkcjonalne ulepszenia, aby spełnić wymagania estetyczne i eksploatacyjne.

Jakie jest wymagane konserwowanie w celu zachowania wydajności amortyzacji?

Materiały kompozytowe z tkaniny i pianki zazwyczaj wymagają minimalnej konserwacji, aby zachować właściwości amortyzacyjne. Regularne czyszczenie przy użyciu odpowiednich metod, dostosowanych do rodzaju tkaniny, pomaga utrzymać higienę i wygląd. Okresowe sprawdzanie pod kątem oznak zużycia, osiadania lub odwarstwienia zapewnia, że sprzęt ochronny nadal gwarantuje wystarczające marginesy bezpieczeństwa. Prawidłowe przechowywanie, z dala od skrajnych temperatur i ekspozycji na promieniowanie UV, pomaga wydłużyć żywotność materiału i zachować jego właściwości użytkowe.

Spis treści

- Zrozumienie nauki stojącej za technologią kompozytów z pianki i tkaniny

- Zalety eksploatacyjne w zastosowaniach ochronnych

- Dostosowanie i optymalizacja pod kątem konkretnych zastosowań

- Wyższość w produkcji i kontrola jakości

-

Często zadawane pytania

- Co czyni kompozyt piankowo-tkaninowy lepszym niż tradycyjna piankowa wypełnienie?

- Jak określić odpowiednią grubość i gęstość dla mojego zastosowania?

- Czy materiały kompozytowe z pianki i tkaniny można dostosować do konkretnych wymagań?

- Jakie jest wymagane konserwowanie w celu zachowania wydajności amortyzacji?