حفاظتی آلات اور بوفرنگ کے استعمال کے تیزی سے تبدیل ہوتے منظر نامے میں، کپڑا فوم کمپوزٹ مواد ایک انقلابی حل کے طور پر ابھرے ہیں جو متعدد مواد کی بہترین خصوصیات کو ایک واحد، زیادہ کارکردگی والی مصنوعات میں یکجا کرتے ہیں۔ یہ جدید کمپوزٹ انڈسٹریز کی وسیع رینج کو تبدیل کر رہے ہیں، کھیلوں کے سامان سے لے کر طبی آلات تک، روایتی واحد مادہ حل سے بہتر بوفرنگ کی کارکردگی پیش کرتے ہیں۔ کپڑے اور فوم ٹیکنالوجی کا امتزاج ایک ہم آہنگ اثر پیدا کرتا ہے جو مختلف استعمالات میں مضبوطی، آرام اور حفاظتی صلاحیتوں کو بڑھاتا ہے۔

کپڑے فوم کمپوزٹ ٹیکنالوجی کے پیچھے سائنس کو سمجھنا

مواد کی ساخت اور ترکیب

کپڑے فوم کمپوزٹ مواد کی بنیادی ساخت میں وسیع منصوبہ بندی کے تحت کپڑوں کی لیمائیشن اور فوم کے دل کا ہونا شامل ہے، جو میکینیکل خصوصیات اور صارف کے آرام دونوں کو بہتر بناتا ہے۔ فوم کا جزو عام طور پر پولی يوریتھين، پولی ايٿيلين، یا ماہر خلیاتی مواد پر مشتمل ہوتا ہے جو توانائی کو جذب کرنے اور دباؤ کی مزاحمت کے لحاظ سے بہترین کارکردگی فراہم کرتا ہے۔ کپڑے کی تہ، جو اکثر نائیلون، پولی اسٹر یا جدید مصنوعی مواد سے بنی ہوتی ہے، کششِ کشی، مضبوطی اور سطحی خصوصیات فراہم کرتی ہے جو کمپوزٹ کی مجموعی کارکردگی کو بہتر بناتی ہے۔

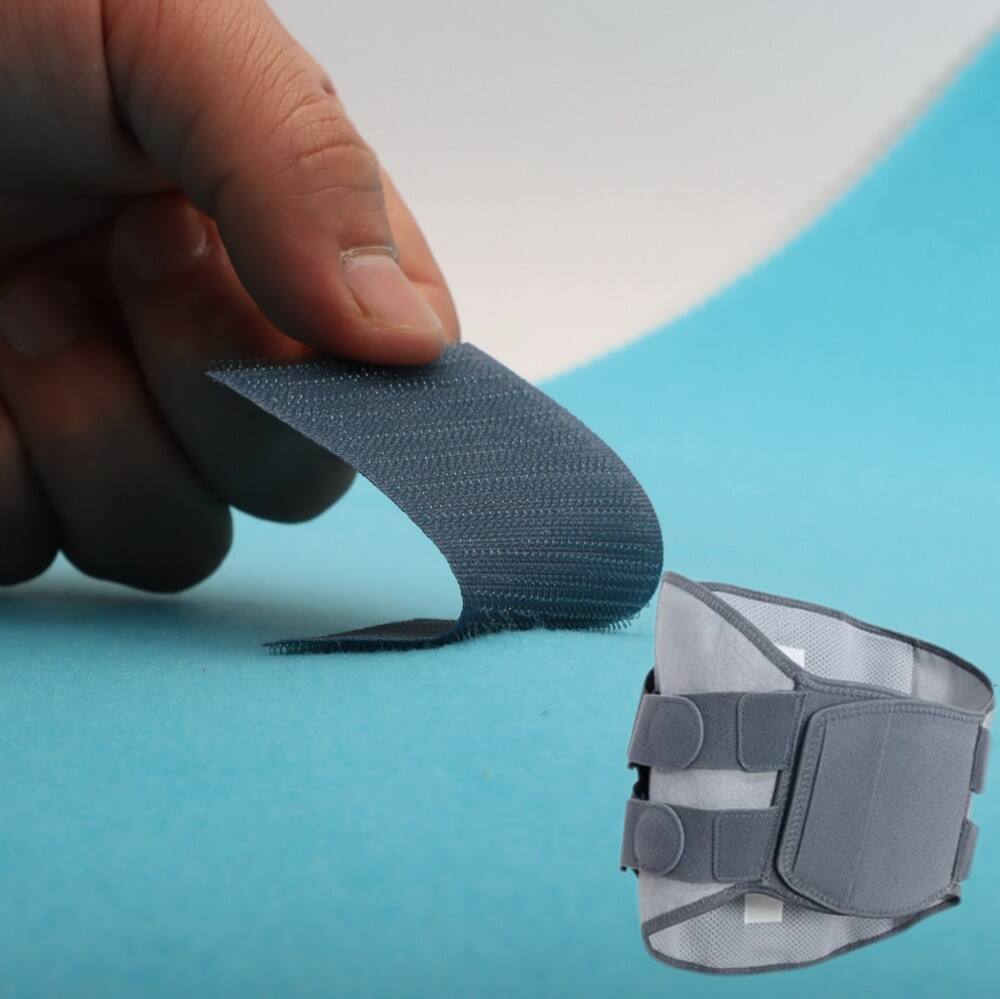

ان مواد کے درمیان بانڈنگ کا عمل بہترین کارکردگی کی خصوصیات حاصل کرنے کے لیے انتہائی اہم ہے۔ جدید چپکنے والے نظام اور حرارتی بانڈنگ کی تکنیکوں کی مدد سے یہ یقینی بنایا جاتا ہے کہ کپڑے اور فوم کے حصے الگ الگ طبقات کے بجائے ایک ہی منظم ساخت کے طور پر کام کریں۔ اس انضمام سے دباؤ کے دوران تہہ بندی (delamination) روکی جاتی ہے اور پروڈکٹ کے تمام عمر کے دوران بوفر کی خصوصیات مستقل رہتی ہیں۔ نتیجے کے طور پر، یہ مواد اپنے الگ الگ اجزاء کے مقابلے میں بہتر کارکردگی کا مظاہرہ کرتا ہے۔

توانائی کو جذب کرنے کے میکانزم

کپڑے کی فوم کمپوزٹ مواد کی بوفرنگ کارکردگی مواد کی ساخت کے اندر متعدد سطحوں پر کام کرنے والے توانائی جذب کرنے کے پیچیدہ طریقوں پر منحصر ہوتی ہے۔ جب دھچکے کی قوتوں کا سامنا ہوتا ہے، تو فوم کور کنٹرول شدہ کمپریشن سے گزرتا ہے، جو خلیاتی تشکیل اور ہوا کی جگہ منتقل ہونے کے ذریعے حرارتی توانائی کو ضائع کردیتا ہے۔ کپڑے کی تہ اسی وقت متاثرہ قوتوں کو زیادہ وسیع سطح پر تقسیم کرتی ہے، جو مقامی تناؤ کی اکائیوں کو روکتی ہے جو مادے کی ناکامی یا صارف کو تکلیف پہنچانے کا باعث بن سکتی ہیں۔

فوم کے جزو کی خلیاتی ساخت مرکب کی توانائی جذب کرنے کی خصوصیات کا تعین کرنے میں انتہائی اہم کردار ادا کرتی ہے۔ کھلے خلیات والی فوم بہترین ہوا داری اور تدریجی کمپریشن فراہم کرتی ہے، جس کی وجہ سے وہ ان درخواستوں کے لیے مثالی بن جاتی ہے جن میں مستقل آرام کی ضرورت ہوتی ہے۔ بند خلیات والی فوم زیادہ بہتر اثری مقاومت اور نمی کے خلاف تحفظ فراہم کرتی ہے، جس کی وجہ سے وہ شدید اثر والی حفاظتی درخواستوں کے لیے مناسب ہوتی ہے۔ کپڑے کی تہ فوم کی خرابی کو بار بار لوڈنگ والے دورانیوں کے تحت روک کر ان خصوصیات کو بہتر بناتی ہے اور ساختی یکساں پن فراہم کرتی ہے۔

حفاظتی درخواستوں میں کارکردگی کے فوائد

افزودہ اثر کی تقسیم

کپڑے کی فوم مرکب تعمیر کا سب سے اہم فائدہ یہ ہے کہ یہ تحفظ یافتہ سطح پر ضرب کے دباؤ کو مؤثر طریقے سے تقسیم کرنے کی صلاحیت رکھتا ہے۔ روایتی فوم مواد اکثر مقامی سطح پر مُڑنے کے علاقوں کو ظاہر کرتے ہیں جو دباؤ کے نقاط پیدا کر سکتے ہی ہیں اور مجموعی تحفظ کی مؤثریت کو کم کر سکتے ہیں۔ مرکب مواد میں کپڑے کا جزو دباؤ کو تقسیم کرنے والی تہہ کے طور پر کام کرتا ہے، جو ضرب کے دباؤ کو وسیع علاقے پر پھیلاتا ہے اور صارف کے لیے زیادہ سے زیادہ دباؤ کو کم کرتا ہے۔

اس بہتر تقسیمِ دباؤ کا خاص طور پر کھیلوں کے حفاظتی سامان میں بہت زیادہ اہمیت ہوتی ہے، جہاں کھلاڑی مختلف شدت کے بار بار دھکوں کا سامنا کرتے ہیں۔ فیبرک فوم کمپوزٹ تعمیر یہ یقینی بناتی ہے کہ چھوٹے چھوٹے دھکے اور بڑے تصادم دونوں کو مؤثر طریقے سے سنبھالا جائے، جو کھیلوں کی سرگرمی کے دورانیے بھر مستقل تحفظ فراہم کرتا ہے۔ مُڑنے کے بعد تیزی سے بحال ہونے کی مادے کی صلاحیت متعدد دھکوں کے بعد بھی حفاظتی خصوصیات کو برقرار رکھتی ہے۔

پائیداری اور طویل مدتی

کمپوزیٹ تعمیر میں کپڑے اور فوم کا مرکب نمونہ اکائی جزوی متبادل مواد کے مقابلے میں بُفر مواد کی پائیداری اور طویل عمر کو نمایاں طور پر بہتر بناتا ہے۔ کپڑے کی تہ ماحولیاتی خرابی اور میکانیکی نقصان سے فوم کے مرکز کو بچانے کے لیے سہنے کی صلاحیت، پھاڑنے کی مضبوطی، اور ابعادی استحکام فراہم کرتی ہے۔ جہاں بُفر مواد سخت حالات یا بار بار ہینڈلنگ کے معرض میں آتا ہے وہاں ان درخواستوں میں یہ حفاظتی کردار نہایت اہم ہے۔

کپڑے فوم کمپوزیٹ مواد کی بہتر پائیداری براہ راست صارفین کے لیے بہتر قیمت اثرداری کا باعث بنتی ہے۔ ان جدید مواد سے تیار شدہ مصنوعات اپنا بُفر کام طویل عرصے تک برقرار رکھتی ہیں، جس سے تبدیلی کی کثرت اور کل زندگی کے دوران اخراجات کم ہوتے ہیں۔ پیشہ ورانہ درخواستوں میں یہ پائیداری کا فائدہ خاص طور پر اہم ہے جہاں سامان کی قابل اعتمادی کارکردگی اور حفاظت دونوں پہلوؤں کے لحاظ سے نہایت اہم ہے۔

حسب ضرورت سازی اور مخصوص درخواست کے لیے بہترین کارکردگی

مخصوص کثافت اور موٹائی کے نقشہ جات

جدید کپڑے کی فوم کمپوزٹ مینوفیکچرنگ کی تکنیکس مواد کی خصوصیات کو مخصوص درخواست کی ضروریات کے مطابق درستگی سے حسب ضرورت ڈھالنے کی اجازت دیتی ہیں۔ فوم کمپوننٹ میں کثافت کے تناسب کو شامل کیا جا سکتا ہے تاکہ تحفظاتی آلے کے مختلف علاقوں کے لیے کمپریشن کی خصوصیات میں متغیر زونز بنا کر بچاؤ کی کارکردگی کو بہتر بنایا جا سکے۔ متغیر موٹائی کے نقشہ جات ڈیزائنرز کو یہ بنانے کی اجازت دیتے ہیں کہ وہ مصنوعات ایسے علاقوں میں زیادہ تحفظ فراہم کریں جہاں خطرہ زیادہ ہو جبکہ ان علاقوں میں آرام اور لچک برقرار رکھیں جہاں زیادہ حرکت کی ضرورت ہو۔

ان خصوصیات کو تیاری کے دوران مخصوص بنانے کی صلاحیت بہت سی درخواستوں میں پیچیدہ متعدد اجزاء والے اسمبلیز کی ضرورت کو ختم کر دیتی ہے۔ ایک ہی کپڑا فوم کمپوزٹ پینل متعدد کارکردگی والے علاقوں کو شامل کر سکتا ہے، جس سے مصنوعات کی ڈیزائنگ آسان ہو جاتی ہے اور تیاری کی پیچیدگی کم ہو جاتی ہے۔ یہ مخصوص بنانے کی صلاحیت طبی درخواستوں میں خاص طور پر قیمتی ہے، جہاں مریض کے آرام اور علاج کی مؤثریت کو تحفظ کی ضروریات کے ساتھ احتیاط سے متوازن رکھنا ضروری ہوتا ہے۔

سرفی علاج اور وظیفہ میں بہتری

کپڑے فوم کمپوزٹ مواد کے لیے جدید سطحی علاج کے اختیارات بنیادی بوفرنگ کارکردگی سے آگے تک وظیفہ میں اضافی بہتری فراہم کرتے ہیں۔ کپڑے کی سطحوں پر مخالف مائیکروبی علاج لاگو کیا جا سکتا ہے تاکہ بیکٹیریا کی نشوونما کو روکا جا سکے اور طبی اور کھیلوں کی درخواستوں میں صفائی برقرار رکھی جا سکے۔ نم کو دور رکھنے والے علاج آرام میں اضافہ کرتے ہیں کہ پسینے کا انتظام کر کے بوفرنگ سسٹم کے اندر نمی کے جمع ہونے کو روکتے ہیں۔

کپڑے کی تہ میں مخصوص سطحی بافت اور نمونے کو انجینئر بنایا جا سکتا ہے تاکہ پکڑ بہتر بنائی جا سکے، خوبصورتی کا احساس دلایا جا سکے، یا خاص درخواستوں کے لیے ضروری چھونے کی خصوصیات فراہم کی جا سکیں۔ ان سطحی ترمیمات کو تیاری کے عمل کے دوران ہی شامل کیا جا سکتا ہے، جس سے ثانوی آپریشنز کی ضرورت ختم ہو جاتی ہے اور پیداواری بیچز میں معیار اور کارکردگی کی یکسانیت یقینی بنائی جا سکتی ہے۔

تصنیع میں مہارت اور معیار کا کنٹرول

معاون ترقیاتی ٹیکنالوجی

اعلیٰ معیار کے کپڑے فوم کمپوزٹ مواد کی تیاری کے لیے پیچیدہ تیاری کے طریقے کی ضرورت ہوتی ہے جو کپڑے اور فوم کے اجزاء کے درمیان مستقل بانڈنگ، یکساں کثافت کی تقسیم، اور درست بعدی کنٹرول کو یقینی بناتے ہی ہیں۔ جدید لیمینیشن مشینری کمپیوٹر کنٹرول شدہ حرارت، دباؤ، اور وقت کے پیرامیٹرز کا استعمال کرتی ہے تاکہ کپڑے اور فوم کے اجزاء کے درمیان بہترین التصاق حاصل کیا جا سکے۔ معیاری نگرانی کے نظام اہم عمل کے متغیرات کو حقیقی وقت میں ٹریک کرتے ہیں، جس سے مصنوعات کی تفصیلات کو برقرار رکھنے کے لیے فوری ایڈجسٹمنٹ کی اجازت ملتی ہے۔

خودکار کٹنگ اور شیپنگ سسٹمز یہ یقینی بناتے ہیں کہ تیار شدہ مصنوعات بالکل ویسے ہی ابعاد پر پورا اترتی ہیں جبکہ مواد کے ضائع ہونے کو کم سے کم کیا جاتا ہے۔ جہاں مناسب فٹ اور فنکشن کے لیے تنگ رواداری کی ضرورت ہوتی ہے، وہاں ان درست تیاری کی صلاحیتوں کی ضرورت ہوتی ہے۔ پیداواری عمل کے دوران معیار کی جانچ کے اقدامات کو ضم کرنے سے یہ یقینی بنایا جاتا ہے کہ ہر کپڑا فوم کمپوزٹ مصنوعات مقررہ کارکردگی کے معیارات کو پورا کرتی ہے یا انہیں بہتر کرتی ہے۔

ٹیسٹنگ اور تصدیق کے پروٹوکول

کارکردگی کی خصوصیات کی تصدیق کرنے کے لیے وسیع پیمانے پر جانچ کے طریقہ کار کو مختلف آپریٹنگ حالات میں کپڑا فوم کمپوزٹ مواد پر لاگو کیا جاتا ہے۔ اثر کی جانچ حقیقی دنیا کے لوڈنگ کے منظرناموں کی نقل کرتی ہے تاکہ توانائی کے جذب کی صلاحیتوں کی تصدیق کی جا سکے اور مخصوص درخواستوں کے لیے مناسب موٹائی کی ضروریات کا تعین کیا جا سکے۔ پائیداری کی جانچ مواد کو بار بار لوڈنگ سائیکلز کے تحت رکھتی ہے تاکہ طویل مدتی کارکردگی کا اندازہ لگایا جا سکے اور ممکنہ ناکامی کے طریقوں کی نشاندہی کی جا سکے۔

ماحولیاتی جانچ مختلف درجہ حرارت، نمی اور کیمیائی تابکاری کی حالتوں میں مواد کی کارکردگی کا اندازہ لگاتی ہے جو عملے کے دوران پیش آسکتی ہیں۔ یہ تصدیق شدہ طریقہ کار یقینی بناتے ہیں کہ کپڑا فوم کمپوزٹ مواد اپنی حفاظتی اور آرام دہ خصوصیات کو اپنی متوقع سروس زندگی کے دوران برقرار رکھیں گے، مختلف درخواستوں میں آخری صارفین کے لیے قابل اعتماد کارکردگی فراہم کرتے ہوئے۔

اکثر پوچھے گئے سوالات

روایتی فوم پیڈنگ کے مقابلے میں کپڑا فوم کمپوزٹ کو بہتر کیا بناتا ہے؟

کپڑا فوم کمپوزٹ مواد کپڑے کی مضبوطی اور فوم کی گدّی کی خصوصیات کے ہم آہنگ امتزاج کے ذریعے بہتر کارکردگی پیش کرتے ہی ہیں۔ کپڑے کی تہہ بہتر پائیداری، پھٹنے کی مزاحمت اور دھچکے کی تقسیم فراہم کرتی ہے جو روایتی فوم اکیلے حاصل نہیں کر سکتا۔ اس امتزاج کے نتیجے میں زیادہ لمبی عمر کی مصنوعات وجود میں آتی ہیں جو اپنی سروس زندگی کے دوران زیادہ مستقل گدّی کی کارکردگی کا مظاہرہ کرتی ہیں، جو بالکل ابتدائی لاگت زیادہ ہونے کے باوجود زیادہ قیمتی بناتا ہے۔

میری درخواست کے لیے مناسب موٹائی اور کثافت کا تعین میں کیسے کروں؟

مناسب موٹائی اور کثافت کے پیرامیٹرز کا انتخاب متعدد عوامل پر منحصر ہوتا ہے جن میں متوقع اثر کی قسم اور شدت، جگہ کی پابندیاں، اور آرام کی ضروریات شامل ہیں۔ عموماً، زیادہ شدت والے استعمال کے لیے درمیانی سے لے کر زیادہ کثافت والے فوم والے مواد کی موٹی تہہ کی ضرورت ہوتی ہے، جبکہ آرام پر مبنی استعمال کے لیے دستیاب جگہ کے لحاظ سے بہترین موٹائی کے ساتھ کم کثافت والے فوم فائدہ مند ہوتے ہیں۔ مواد کے ماہرین سے مشاورت کرنا اور درخواست کے مطابق ٹیسٹنگ کرنا بہترین کارکردگی کی خصوصیات کو یقینی بنانے میں مدد دیتا ہے۔

کیا کپڑے اور فوم کے مرکب مواد کو مخصوص ضروریات کے لیے حسب ضرورت ترتیب دیا جا سکتا ہے؟

جی ہاں، جدید تیارکاری کی تکنیکس فابرک فوم کمپوزٹ مواد کی وسیع حد تک حسبِ ضرورت ترتیب دینے کی اجازت دیتی ہیں، بشمول کثافت کے درجات، متغیر موٹائی کے خاکے، مخصوص سطحی علاج، اور فابرک کے انتخاب کو حسبِ ضرورت بنانا۔ ان حسبِ ضرورت اختیارات کی بدولت طبی آلات سے لے کر کھیلوں کے سامان جیسی مخصوص درخواستوں کے لیے بہترین کارکردگی حاصل کی جا سکتی ہے۔ حسبِ ضرورت رنگ، نمونے، اور فعلی بہتریاں بھی شامل کی جا سکتی ہیں تاکہ خوبصورتی اور کارکردگی کی ضروریات کو پورا کیا جا سکے۔

کشنگ کی کارکردگی کو برقرار رکھنے کے لیے کون سی دیکھ بھال کی ضرورت ہوتی ہے؟

کپڑے کی فوم کمپوزٹ مواد کو عام طور پر ان کی بفرنگ کارکردگی برقرار رکھنے کے لیے صرف کم ترین دیکھ بھال کی ضرورت ہوتی ہے۔ کپڑے کی قسم کے مطابق مناسب طریقوں سے باقاعدہ صفائی سے صحت اور ظاہری شکل برقرار رکھی جا سکتی ہے۔ پہننے، کمپریشن سیٹ یا تہ در تہ علیحدگی کے نشانات کے لیے دورانیہ معائنہ یقینی بناتا ہے کہ حفاظتی سامان مسلسل مناسب حفاظتی حدود فراہم کرتا رہے۔ شدید درجہ حرارت اور یو وی تابکاری سے دور مناسب اسٹوریج مواد کی عمر کو بڑھانے اور کارکردگی کی خصوصیات برقرار رکھنے میں مدد دیتی ہے۔