適切な裏地素材の選択は、自動車内装からファッション衣料、家具張地、産業用途に至るまで、さまざまな業界における製品の品質、耐久性および性能を決定する上で極めて重要な役割を果たします。今日の市場で利用可能なさまざまな種類の裏地素材を理解することは、製造業者、デザイナー、調達担当者にとって不可欠です。これらの特殊素材は、保護バリアとして機能し、快適性を高め、美観を改善し、特定の性能要件を満たしながら、主製品の寿命を延ばすのに貢献しています。

現代の製造プロセスは進化を遂げ、湿気抵抗性、断熱性、抗菌保護機能、耐久性の向上など、複数の特性を兼ね備えた、ますます高度な裏地素材を生産できるようになりました。裏地素材の選択は、製品の性能、消費者満足度、製造コストに直接影響を与えます。業界の専門家は、特定のプロジェクトに最も適した裏地素材を選ぶ際に、用途、環境条件、規制要件、予算制約といった要因を検討する必要があります。

天然繊維製裏地素材

綿ベースの裏地

綿は天然の通気性、快適性、低アレルギー性を持つため、裏地用途で最も広く使用されている素材の一つです。綿製の裏地生地は優れた吸湿性を備えており、肌に直接触れる衣料品や快適さが最も重要視される家具用途に最適です。天然繊維構造により空気の循環が可能となり、表面に対して柔らかく心地よい感触を提供します。

製造業者は通常、綿製裏地にさまざまな仕上げ処理を施し、しわ防止、汚れ防止、または抗菌性といった特定の特性を強化しています。有機栽培綿やエジプト綿などの高級綿は、高級用途向けに優れた品質と耐久性を提供します。綿の汎用性により、染色や印刷が容易に行え、さまざまな業界の設計要件に合わせたカスタマイズが可能です。

シルクおよび高級天然繊維

シルクは高級ライニング生地素材の頂点に位置し、比類ない滑らかさ、自然な光沢、そして温度調節機能を備えています。ハイエンドファッション衣料品、プレミアム自動車内装、高級家具では、シルクライニングを採用することで全体的な価値感とユーザー体験が向上します。シルクの天然タンパク質繊維は、天然の吸湿発散機能を持ちながら、快適な微気候を維持します。

ウール、リネン、カシミアなどのその他の高級天然繊維は、高品質と性能が不可欠な特殊なライニング用途に使用されます。これらの素材は価格が高くなりますが、卓越した快適性、耐久性、美的魅力を提供します。これらの繊維が持つ天然の特性により、合成繊維代替品と比較して、より優れた温度調節、湿気管理、製品寿命が実現します。

合成ライニング生地素材

ポリエステル系ソリューション

ポリエステルは、その多用途性、コスト効率の良さ、および一貫した性能特性から、合成ライニング生地材料の中で最大のカテゴリーを占めています。現代のポリエステルライニングは、天然繊維の多くの特性を模倣するように設計されておりながらも、耐久性、色牢度、収縮抵抗性において優れた性能を発揮します。先進の製造技術により、さまざまな質感、重量、および性能特性を持つポリエステルライニングが作られ、多様な用途に対応可能です。

マイクロファイバー製ポリエステルライニングは、極めて柔らかい質感と強化された吸湿発散機能により、人気を集めています。これらの素材は、従来の天然繊維では満たせない性能が求められる自動車用内装、スポーツウェア、技術織物などの分野で特に優れた性能を発揮します。ポリエステルの合成繊維としての性質により、品質管理が一貫して行え、異なる環境条件でも予測可能な挙動を示すため、メーカーにとって信頼性の高い選択肢となっています。

ナイロンおよび高性能合成繊維

ナイロン製裏地生地は、優れた強度、耐摩耗性、および弾力性を備えており、ストレス下での耐久性が求められる用途に適しています。この素材は広い温度範囲でその特性を維持できるため、自動車内装、アウトドア機器、産業用途において高い価値があります。ナイロン裏地は、特定のデニール数で設計することで、望ましい強度と柔軟性を実現できます。

アラミド繊維、PTFE系生地、特殊ポリマーブレンドなどの高度な合成材料は、極限の性能が要求されるニッチな用途に使用されます。これらの高性能裏地生地は、耐炎性、耐薬品性、耐久性の向上など、複数の機能的特性を組み合わせていることがよくあります。従来の合成素材よりも高価ですが、故障が許されない過酷な用途においては費用対効果の高い解決策を提供します。

フォームラミネートおよび複合ライニング材料

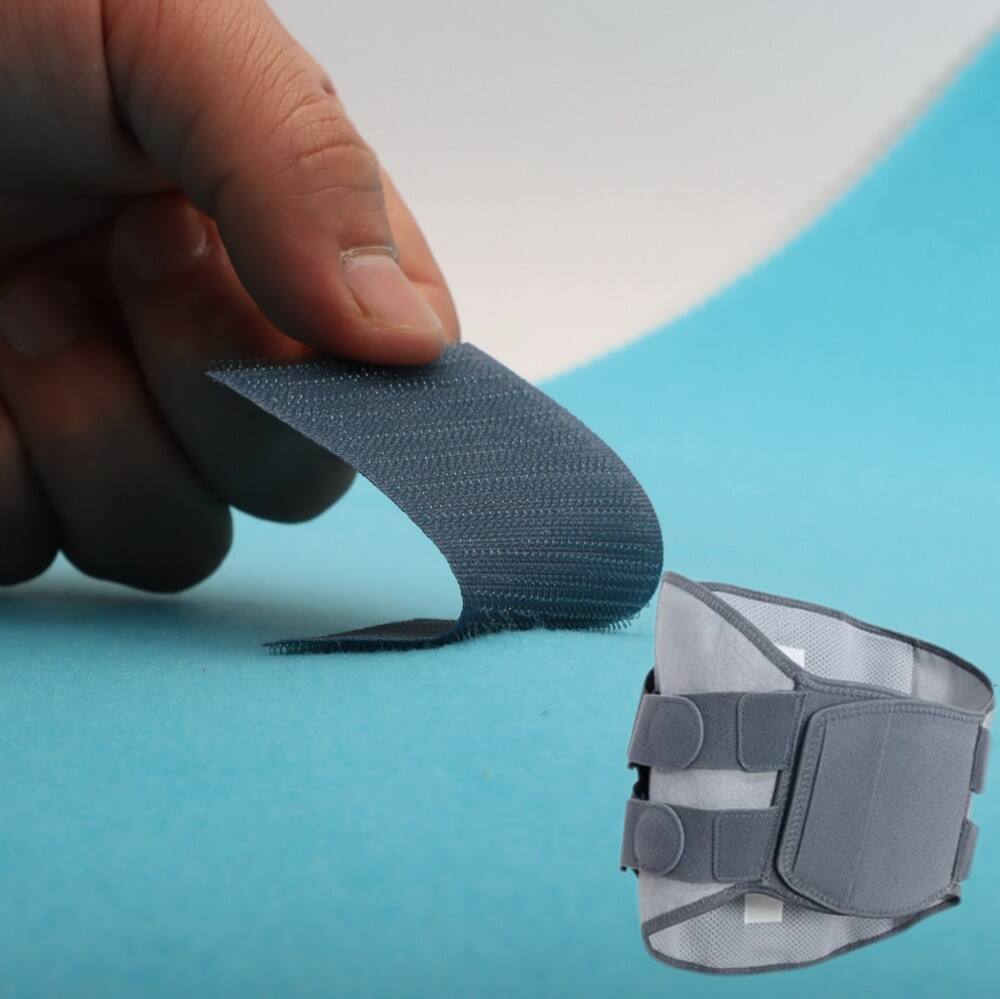

フォームバックファブリックシステム

フォームラミネートされたライニング生地は、表面生地の美的・触覚的特性に加え、フォーム裏面によるクッション性や断熱効果を兼ね備えた複合材料です。これらの材料は、快適性と性能が同等に重視される自動車用シート、家具の upholstery、建築用途などで広く使用されています。フォーム層は、断熱性、防音性および強化されたクッション性を提供します。

ポリウレタン、メモリーフォーム、特殊なクローズドセルフォームなど、さまざまなタイプのフォームを各種生地表面にラミネートして、特定の用途向けにカスタマイズされた ライニング生地材料 を作ることが可能です。ラミネート工程により、柔軟性と耐久性を維持しつつ、各層間の強固な接着が確保されます。先進の製造技術により、正確な仕様に応じてフォームの密度、厚さ、圧縮特性を精密に制御できます。

多層複合構造システム

複合複層ライニング生地材料は、特定の性能目標を達成するために複数の機能層を統合しています。このようなシステムには、湿気遮断層、断熱層、補強材、装飾用表面生地などが含まれ、一体型ソリューションとして組み合わされています。この設計手法により、製造業者は個々の層の特性を最適化しつつ、全体的なシステム性能目標を実現できます。

接着技術は複合ライニング生地材料において極めて重要な役割を果たし、各層間の永続的な接合を確保しながらも柔軟性と耐久性を維持します。ホットメルト接着剤、溶剤系システム、水系配合剤はそれぞれ、用途要件や環境への配慮に応じて特定の利点を提供します。品質管理プロセスにより、温度や湿度の変動がある条件下でも一貫した接着力と長期的な性能が保証されます。

特殊・技術用ライニング材料

難燃性および安全ライニング

安全性が重要な用途では、厳しい耐火基準および規制要件を満たすライニング用繊維素材が必要とされます。アラミド、モダクリル、処理された天然繊維などの本質的に難燃性を持つ繊維は、時間の経過とともに劣化する可能性のある化学処理に頼ることなく保護を提供します。これらの素材は、自動車、航空宇宙、船舶、建築など、火災安全が極めて重要である分野で不可欠です。

従来のライニング用繊維素材に対して化学的な難燃処理を施すことで、コスト効率を維持しつつ必要な安全基準を達成できます。ただし、こうした処理においては、環境への影響、耐久性、および潜在的な健康上の懸念について慎重に検討する必要があります。現代の難燃技術は、製品寿命を通じて効果を維持しつつ、環境への影響を最小限に抑える、より安全で耐久性の高いソリューションの開発に注力しています。

抗菌・衛生強化素材

医療、ホスピタリティ、および高使用頻度の用途では、抗菌性を持つ裏地素材がメリットを提供します。銀イオン処理、銅含有繊維、有機抗菌剤は、細菌の増殖を防ぎ、臭いを低減し、衛生基準を維持するのに役立ちます。これらの処理は、定期的な清掃が困難な場合や、利用者の安全において衛生が極めて重要な用途で特に有効です。

抗菌処理の効果と耐久性は、使用される技術や施工方法によって大きく異なります。製造業者は、抗菌性能と快適性、外観、環境への配慮といった他の素材特性とのバランスを取る必要があります。試験プロトコルにより、抗菌性裏地素材が予想される使用期間中に保護機能を維持しつつ、関連する健康・安全基準を満たしていることが確認されます。

環境と持続可能性の考慮

環境に配慮した裏地オプション

環境への配慮が高まる中、再生素材、再生可能資源、生分解性成分から作られる持続可能な裏地生地の開発が進んでいます。ペットボトル由来の再生ポリエステル、オーガニックコットン、ヘンプ、革新的なバイオベースの合成素材は、性能を犠牲にすることなく環境に配慮した代替選択肢を提供します。これらの素材は、製造業者が持続可能性の目標を達成しつつ、消費者のエコ製品に対する需要にも応えることを可能にします。

ライフサイクルアセスメントの検討要素には、原材料の調達、製造工程、製品の耐久性、および使用後の廃棄方法が含まれます。持続可能な裏地生地は高価格となることが多くありますが、ブランド評価の向上、規制遵守、環境負荷の低減を通じて長期的な価値を提供します。認証プログラムは環境に関する主張を検証し、調達決定における透明性を確保する役割を果たします。

リサイクル可能性と循環経済統合

再利用性を考慮した設計は、裏地素材の材料選定や構造方法に影響を与える。単一のポリマー種を使用する単素材設計はリサイクルプロセスを容易にする一方で、複数の成分からなる複合材料は使用後の処理において課題を生じる。製造業者は、循環型経済の原則を支援し廃棄物の発生を削減するため、設計段階から再利用性をますます重視している。

化学的リサイクル技術により、機械的リサイクルが不可能な複雑な裏地素材の処理選択肢が広がっている。こうした高度なプロセスはポリマーを分子レベルまで分解し、新しい材料として再生可能であり、特殊用途におけるクローズドループシステムの構築につながる。業界内の連携がリサイクルインフラや規格の開発を推進し、再利用可能な裏地材料の広範な導入を支援している。

選定基準と性能試験

適用特有の要件

適切な裏地素材を選定するには、使用目的、環境条件、および性能要件に対する詳細な分析が必要です。自動車用途では、外観や快適性を維持しつつ、極端な温度、紫外線 exposure、機械的ストレスに耐えられる素材が求められます。家具用途では、耐久性、汚れ防止性、お手入れのしやすさに加え、美的要素も重視されます。

性能試験プロトコルにより、使用状況を模擬した条件下での素材特性が検証されます。標準的な試験方法では、引張強度、摩耗抵抗性、色牢度、難燃性、寸法安定性などの特性を測定します。特殊な用途や独特な環境条件では、カスタム試験手順が必要となる場合があります。試験結果の文書化は、素材選定の信頼性を高め、品質保証プログラムをサポートします。

品質管理および規格適合

各種用途におけるライニング生地材料の使用は、業界標準および規制要件によって管理されています。自動車関連の規格は安全性、耐久性、環境要件に対応していますが、家具関連の規格は性能および消費者保護に重点を置いています。関連する規格への準拠は、ターゲット市場での製品承認を得るために不可欠であり、また責任賠償請求に対する法的保護を提供します。

ライニング生地材料のサプライチェーン管理には、適切なベンダー認定、入荷検査手順、および継続的な品質監視が求められます。トレーサビリティシステムにより、材料の製造から最終用途までの流れを追跡し、品質調査および規制遵守を支援します。統計的工程管理(SPC)手法を用いることで、傾向を把握し、生産や顧客満足度に影響が出る前の品質問題を未然に防止できます。

よくある質問

自動車用途向けのライニング生地材料を選定する際に考慮すべき要因は何ですか

自動車用ライニング生地材料は、耐熱性、紫外線安定性、難燃性、耐久性など厳しい要件を満たす必要があります。主な検討事項には、-40°Cから+80°Cの温度範囲に耐える能力、自動車用液体および洗浄化学品への耐性、揮発性有機化合物(VOC)の低排出、関連する安全基準への適合が含まれます。また、素材は適切な快適性を提供し、車両の予想される寿命にわたり外観を維持でき、大量生産用途においてコスト効率が良いことも求められます。

フォームラミネート加工されたライニング材料は、従来の布地のみのライニングと比べてどう異なるか

フォームラミネート裏地材は、従来の布地のみの裏地と比較して、優れたクッション性、断熱性、および防音特性を提供します。フォームの裏打ちにより厚みが均一で快適性が向上する一方、表面の布地は望ましい外観および触感特性を維持します。ただし、ラミネート材は一般的に高価であり、通気性が劣り、リサイクルがより困難になる場合があります。選択は用途要件によりますが、快適性と性能の向上が追加コストを正当化する場合にはラミネート材が好まれます。

天然素材と合成素材の裏地生地の主な違いは何ですか

天然の裏地素材は、通常、優れた通気性、吸湿性および快適性を提供し、固有の生分解性と再生可能な調達が可能です。合成素材は、より高い一貫性、耐久性および設計の自由度を提供し、多くの場合、コストが低く、過酷な環境での性能も優れています。天然素材はより注意深いメンテナンスを必要とし、供給が限られる場合がありますが、合成素材は特定の特性を持つように設計できます。ただし、製造および廃棄時の環境への影響が大きくなる可能性があります。

商業用途における裏地素材の抗菌処理はどの程度重要ですか

抗菌処理は、医療施設、公共交通機関、ホスピタリティ、食品サービス環境など、使用頻度の高い商業用途においてますます重要になっています。これらの処理により、細菌の増殖を制御し、臭いを低減し、清掃サイクル間の衛生基準を維持することができます。抗菌処理の価値は、用途の要件、清掃手順、および規制基準によって異なります。素材のコストが上昇する一方で、抗菌性を持つことで耐用年数が延び、メンテナンスの必要性が減少し、適切な用途において投資を正当化する健康上の利点を提供できます。